計測・CAD

ITER、最高精度を要する巨大コンポーネントの組み立てにPolyWorks®を活用

ITER(イーター)は日本では「国際熱核融合実験炉」と呼ばれ、今日世界で最も壮大なプロジェクトの1つです。フランス南部に、35ヵ国が協力して世界最大のトカマク型核融合炉を建設しています。ここは太陽や恒星と同じ原理に基づく、大規模かつカーボンフリーなエネルギー源としての核融合の実現可能性を実証する目的で設計された実験施設です。

課題

核融合炉の組み立ては現在進行中であり、3つの大陸にわたる何百もの工場で製造されたトカマクのコンポーネントが、この国際プロジェクトの建設現場で組み立てられています。構成エレメントはこのプロジェクトに参加する7か所から現場へ供給され、ITER機構の責任において統合・組み立てが行われます。しかし、組み立ては単純なパズルとは違い、複雑なコンポーネントが無数にあり、ミリメートル単位の高い精度が要求されます。

解決策

コンポーネント間の完璧な位置決めにはデジタル要素を用いた解析が必要です。計測担当者によるデータ収集はその不可欠な予備作業であり、規格準拠の検証のため、各部の正確な計測データをリバースエンジニアリングのスペシャリストに提供することが目的です。この計測とリバースエンジニアリングの両方にPolyWorksのソフトウェアが使用されています。

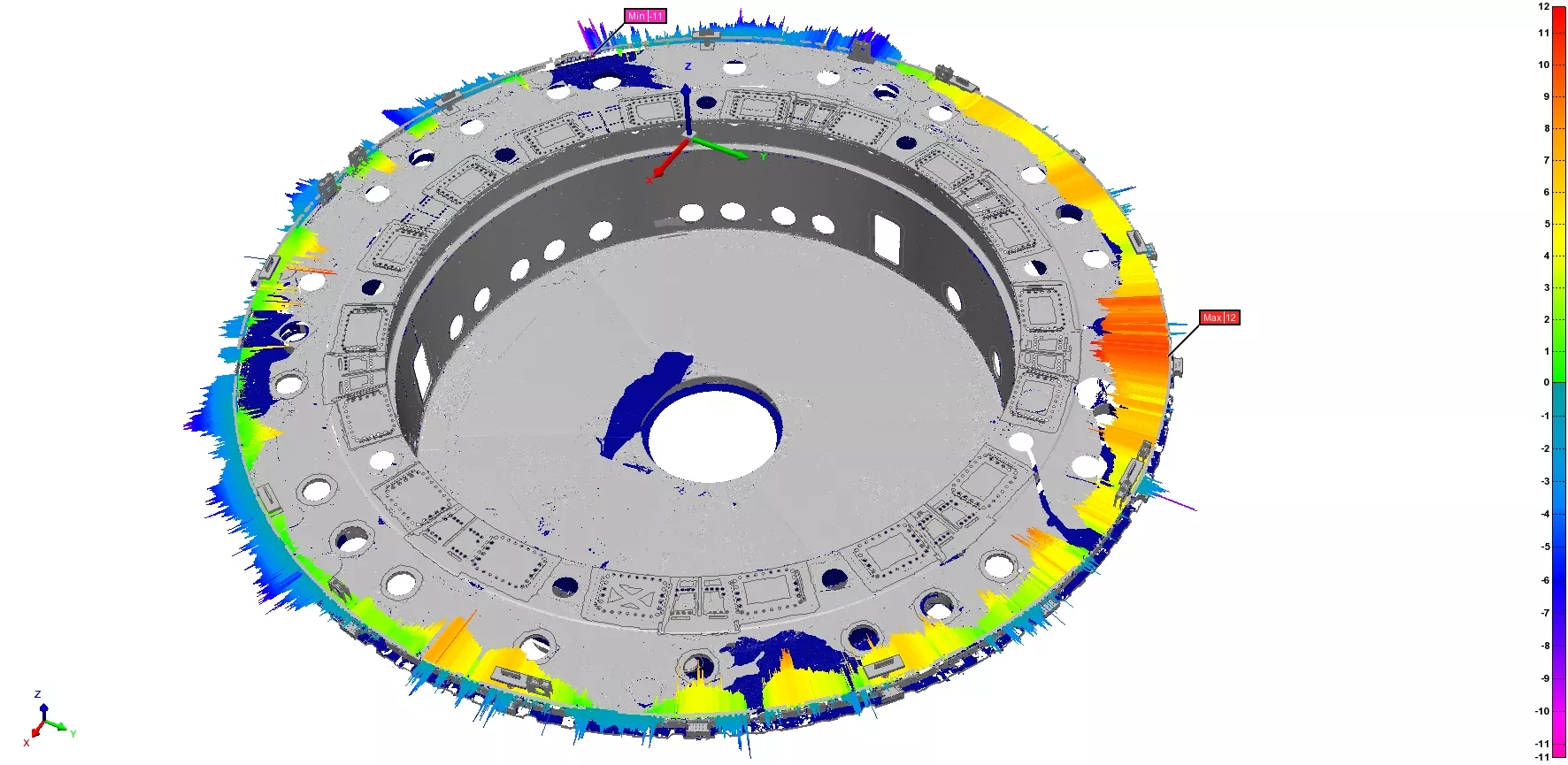

クライオスタット全体のスキャンデータに基準形状からの偏差をカラーマッピング。

「私はITERに来る前にも大規模プロジェクトにPolyWorks|Inspector™を使用していて、ここでも使いたかったのです。大量測定点群を直接ソフトウェアに取得できるからです。」と述べるのはITER計測グループのエンジニア、Lionel Poncet氏。そしてリバースエンジニアリング担当のCAD製図技師、Hani Gagueche氏は、「他の市販のソフトウェアは大量測定点群を含むデータの解析に適さないため、測定点群が多くてもスピーディに解析できるPolyWorks|Inspectorを選択しました。」と付け加えます。

メリット

2020年5月、クライオスタットの基部をトカマクのアセンブリピットに設置しました。ITERと提携パートナーのチームが設計、製造、納入、組み立て、溶接を10年がかりで行ったものです。その際、高さ約6メートル、直径30メートル、重量1,250トンもあるものを移動し定位置に納めるためには、ユニットの位置調整を目的とした計測とスキャンデータからの3Dモデル作成が必要でした。

「計測分野では、PolyWorks|Inspectorをレーザースキャン装置と直接連携させました。データの収集プロセスで良いツールを使えたおかげで、高精度・高品質の測定点群とポリゴンモデルを取得できました。」そうLionel Poncet氏が語ると、Hani Gagueche氏は続けて、「データを受け取った後、組み立て上の重要エリアを記載した手元のレポートを参照しながら、解析に着手しました。設置後のコンポーネントと周囲の既知の寸法を持つコンポーネントとが、うまく連携できることを保証するための解析です。すぐに、クライオスタット基部はきわめて重要度の高いエリアであることがPolyWorks|Inspectorにより分かり、それを1ミリ精度で、約30センチの範囲で移動できるツールが必要でした。内製したツールがいくつかあり、PolyWorks|Inspectorを用いて最適なツールを選ぶことができたのです。」Poncet氏はさらに、このケースではPolyWorksにより、設置にかかる時間を12時間未満に最適化できたと明らかにしました。

クライオスタットの設置も簡単ではありませんでしたが、もっと複雑な問題が計測とリバースエンジニアリングのスペシャリストたちを待っていました。新着のコンポーネントは次第に小型になるとはいえ、エリアは過密になり、公差はより一層小さくなり、作業のデッドラインも容赦なく迫ってきます。

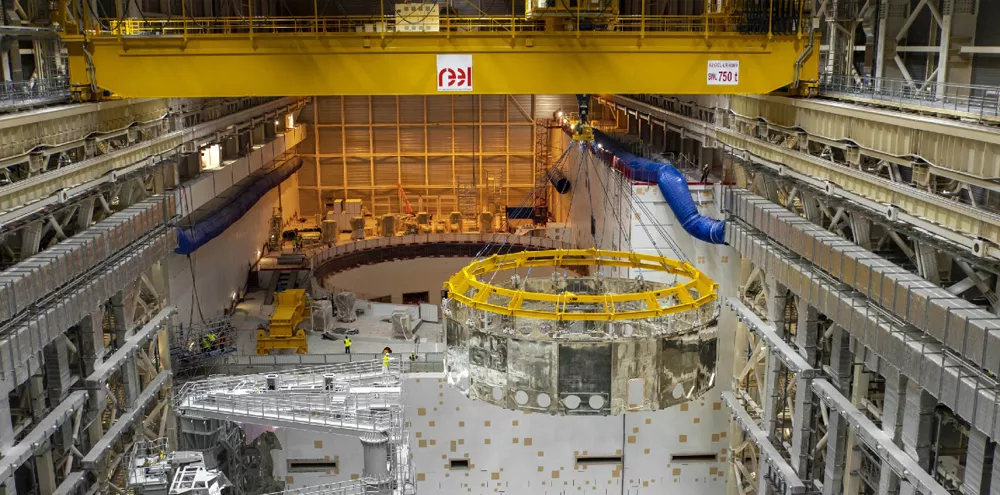

クライオスタットの最終組み立て工程でトカマクピットに降ろす前の位置決め。

複雑な作業

「この夏、トカマクの真空容器の最初の部分を予備組み立てツールに取り付けたときは大変でした」とGagueche氏。「磁石、熱シールド、そして真空容器の一部を、最も狭い場所ではわずか20ミリの隙間で配置しなくてはなりません。センサーを繫ぐために各エレメントの相対位置の修正が必要で、PolyWorksのレンダリング機能を利用しました。」

Poncet氏が続けます。「プレストレッシングリングも完璧にスキャンし、後工程のアセンブリパッケージ用にCADソフトウェアに取り込めるモデルを作成しました。補正コイルもPolyWorksでスキャンしました。得られたモデルで、取り付けるインターフェースに合うシムを設計する必要もありました。パイプ類の特徴付けと計測も必要です。これは、あとから到着するコンポーネントとの干渉を避けるためですが、溶接や切削の作業に用いるインターフェースを知っておくのにも大いに役立ちます。」

トカマクピット内のクライオスタット基部。

トカマクピット最終据え付け時の干渉の可能性を示すPolyWorks|Inspectorのカラーマッピング。

内部のチームだけでなく、委託業者も測定点群の収集にPolyWorksを利用しています。PolyWorks Europaのセールスマネージャー、Thibaut Hehlen氏は次のように解説しています。「PolyWorks|Inspectorは複数機器に接続可能な、ユニバーサルな計測専用モジュールです。パッケージはスタンダードとプレミアムの2種類があり、高密度点群の後処理が可能で、データ収集の『品質』指標をリアルタイムに取得できる機能もあります。PolyWorksソフトウェアでは計測以外に、例えばクリアランスのマッピングなどもできます。」

そして、「PolyWorksのようなソフトウェアを使うのは、時計の製造にトラックを使うようなものです!」と言うのはGagueche氏です。リバースエンジニアリングのスペシャリストが、重要なケースでスキャンデータから3Dモデルを作成する場合には、モデリングとリバースエンジニアリング向けのソリューションであるPolyWorks|Modeler™を使用します。「このモジュールでは非常に精密なメッシュデータからサーフェスモデルを作成し、PolyWorksも高性能パソコンも持たない人でも、誰もがアクセス可能なCADファイルにして提供できます。ITERプログラムには大勢のCATIAユーザーがいますが、皆、我々が作成するファイルを利用できます。」とGagueche氏は語りました。

ITERチームは近々、PolyWorks|Modelerの新しい自動エリア計算アルゴリズムのテストを行う予定です。この新しいアルゴリズムにより、サーフェスモデルの作成に要する時間が大幅に短縮できるようになるでしょう。