METROLOGIE A CAD

Organizace ITER spoléhá na software PolyWorks® při maximálně přesné montáži obřích komponent.

ITER je v současné době jedním z nejambicióznějších energetických projektů na světě. V jižní Francii spolupracuje 35 zemí na vybudování největšího tokamaku na světě – zařízení pro magnetickou fúzi, které bylo navrženo tak, aby prokázalo proveditelnost fúze jako rozsáhlého a bezuhlíkového zdroje energie založeného na stejném principu, jakým funguje Slunce a hvězdy.

VÝZVA

V této fázi probíhá montáž reaktoru ITER. Komponenty pro tokamak pocházející ze stovek závodů na třech kontinentech a montují se přímo na místě mezinárodního programu. Za integraci a montáž prvků dodaných na místo, které provádí sedm členů programu, odpovídá organizace ITER. Při montáži těchto prvků jde ale o více než jen hru s díly, které mají do sebe zapadnout: díly jsou složité, je jich hodně a tolerance jsou extrémně malé, s přesností na milimetry.

ŘEŠENÍ

Aby bylo jasné, že komponenty budou na sebe dokonale napasovány, je nutná analýza založená na digitálních prvcích. Proto je nezbytným předběžným krokem sběr dat prováděný metrology. Jejich cílem je poskytnout expertům na reverzní inženýrství přesná data poté, co byl změřen každý díl, aby se ověřila jeho kompatibilita. V obou fázích (během měření i reverzního inženýrství) se používá software PolyWorks.

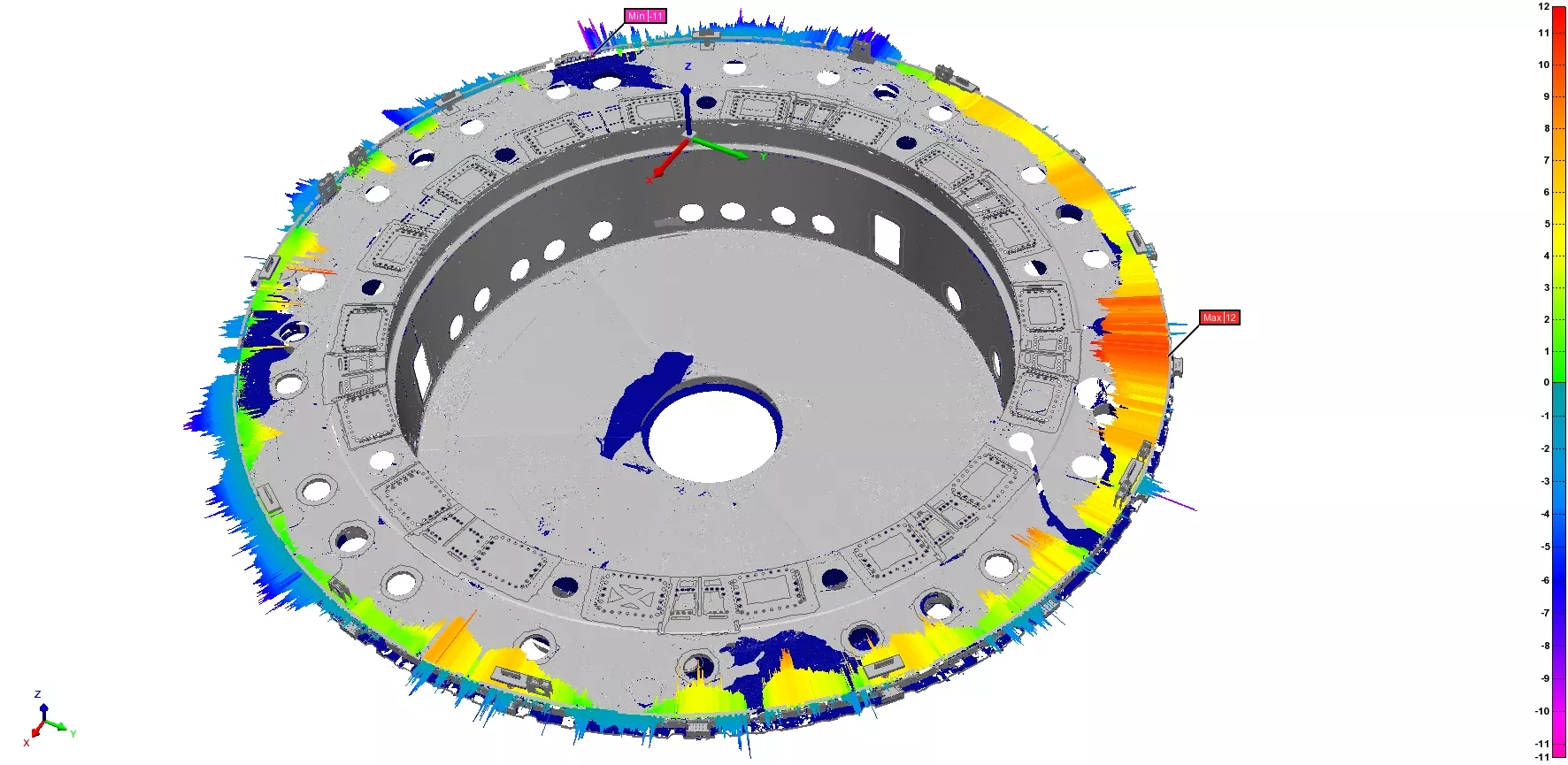

Celkový sken kryostatu s mapováním odchylek od jmenovité části.

„Než jsem nastoupil do ITER, používal jsem PolyWorks|Inspector™ při jednom velkém projektu. Chtěl jsem i nadále používat tento software, který umožňuje získávat velká mračna bodů přímo v softwaru,“ říká Lionel Poncet, inženýr z metrologické skupiny ITER. „Jiné softwary dostupné na trhu mají své limity, pokud jde o analýzu velkého počtu bodů. Proto jsme zvolili PolyWorks|Inspector, který splňuje potřebu rychlé analýzy dat obsahujících velký počet bodů,“ dodává Hani Gagueche, návrhář CAD zodpovědný za reverzní inženýrství.

VÝHODY

Instalace základny kryostatu v montážní jámě tokamaku byla provedena v květnu 2020: K návrhu, konstrukci, dodání, montáži a konečnému svaření základny kryostatu bylo zapotřebí deset let práce týmu ITER a partnerských týmů. Integrace základny kryostatu při výšce asi 6 metrů, průměru 30 metrů a hmotnosti 1 250 tun, které bylo třeba přesunout a umístit, vyžadovala měření a 3D rekonstrukci pro úpravu jednotky.

„V oblasti metrologie používáme nástroj PolyWorks|Inspector přímo s naším laserovým skenovacím zařízením. Jakmile je objekt naskenován, umíme získat velmi přesné a velmi kvalitní mračno bodů včetně polygonálního modelu díky nástrojům, které jsou dostupné během procesu skenování,“ vysvětluje Lionel Poncet. „Po získání dat a s využitím protokolů, které máme k dispozici a které uvádějí kritické oblasti montáže, zahájíme procesy analýz, které zohledňují již vestavěné komponenty a komponenty umístěné v okolí, jejichž rozměry jsou nám známé, abychom zajistili, že budou dobře spolupracovat. V případě základny kryostatu jsme si rychle uvědomili, že existují velmi kritické oblasti, které identifikoval PolyWorks|Inspector, a že je zapotřebí nástroj, abychom posunuli tento komponent s přesností na milimetr na vzdálenost přibližně třiceti centimetrů. Interně jsme vyvinuli několik nástrojů. PolyWorks|Inspector nám umožnil vybrat ten nejvhodnější,“ dodává Hani Gagueche. Lionel Poncet dále objasnil, že v tomto případě software PolyWorks umožnil optimalizovat instalační sekvenci na méně než 12 hodin.

I když instalace základny kryostatu nebyla jednoduchá, na experty z oblasti metrologie a reverzního inženýrství čekaly ještě složitější výzvy: připravované komponenty byly sice menší, ale oblast byla přeplněná a tolerance ještě přísnější. A termíny na provedení úkonů byly také na doraz!

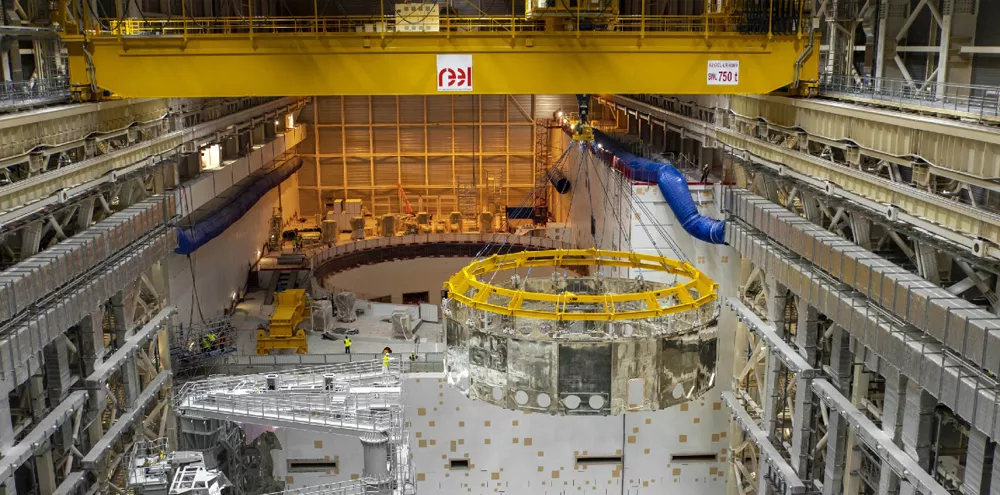

Umístění kryostatu před spuštěním do jámy tokamaku pro konečnou montáž.

Složité operace

„Instalace prvního sektoru vakuové komory tokamaku na jeho předmontážní nástroj, která proběhla letos v létě, byla poněkud choulostivá,“ potvrdil Hani Gagueche. Magnety, tepelný štít a sektor vakuové komory musely být sestaveny v nejkritičtějších bodech s vůlí pouhých 20 milimetrů. Aby bylo možné zajistit integraci senzorů, museli jsme tyto prvky vzájemně přemístit pomocí vykreslování v PolyWorks.

„Kompletně jsme naskenovali i předpínací kroužky,“ vysvětlil Lionel Poncet. Byl vytvořen model pro integraci do CAD softwaru s očekáváním budoucích montážních celků. Pomocí softwaru PolyWorks byly naskenovány i korekční cívky. Na modelu, který jsme získali, musí být podložky navrženy tak, aby odpovídaly budoucím rozhraním. Musíme také charakterizovat a změřit řadu potrubí, abychom zajistili, že nedojde ke kolizi s budoucími komponenty, které mají dorazit. To nám navíc umožňuje znát rozhraní budoucích svařovacích a řezacích úkonů.“

Montáž základny kryostatu v jámě tokamaku.

Barevná mapa v PolyWorks|Inspector zvýrazňující potenciální kolize při konečném umístění do jámy tokamaku.

Pokud jde o získávání mračen bodů, používají PolyWorks kromě interních týmů také dodavatelé, „PolyWorks|Inspector je univerzální modul určený pro metrologii, který umožňuje připojení více zařízení. Je dostupný jako standardní nebo prémiový balíček a umožňuje návazné zpracování hustých mračen bodů s možností získat indikace o kvalitě při pořizování dat v reálném čase. Kromě metrologického aspektu software umožňuje například získat mapování vůle,“ argumentuje Thibaut Hehlen, obchodní manažer PolyWorks Europa, dceřiné společnosti InnovMetric, autora PolyWorks. „Používání softwaru, jako je PolyWorks, je jako výroba hodin pomocí kamionů!“ poznamenává Hani Gagueche.

K získání některých 3D rekonstrukcí provedených v kritických případech používají experti na reverzní inženýrství PolyWorks|Modeler™, řešení pro modelování a reverzní inženýrství. „Tento modul nám umožňuje vytvořit povrchy z velmi přesných polygonálních modelů a zajistit CAD soubor, který bude přístupný všem, i když uživatelé nevlastní PolyWorks nebo výkonné počítače. K souborům, které jsme vytvořili, tak mohou mít přístup uživatelé CATIA, kterých je v programu ITER mnoho,“ vysvětluje Hani Gagueche.

Týmy ITER brzy otestují nový algoritmus automatického výpočtu CAD povrchů modulu PolyWorks|Modeler. Tento algoritmus by mohl významně zkrátit dobu vytváření povrchů!