Žádný strach z těžkých dílů

Společnost Andritz Hydro může díky softwaru PolyWorks|Inspector™ čelit problémům s kontrolou kvality rozměrných dílů.

Skupina Andritz se sídlem v rakouském Grazu (sestávající ze společností Andritz Hydro, Andritz Pulp & Paper, Andritz Metals, Andritz Separation a Andritz Automation) je předním světovým dodavatelem závodů, zařízení a služeb poskytovaných pro vodní elektrárny, celulózky a papírenský průmysl, kovodělný a ocelářský průmysl a komunální a průmyslový sektor využívající separaci pevných a kapalných látek.

Za posledních 170 let si společnost Andritz Hydro vybudovala pověst lídra na světovém trhu v segmentu hydroenergetiky. Dnes je globálním dodavatelem elektromechanických systémů a služeb pro vodní elektrárny. Společnost Andritz Hydro, jejíž sídlo se nachází ve Vídni v Rakousku, provozuje více než 50 poboček ve 20 zemích světa. Je rozčleněna do pěti hlavních divizí: velká hydroenergetická zařízení, servis a renovace, kompaktní hydroenergetická zařízení, turbogenerátory a čerpadla. Pokud jde o energii z vody, společnost tedy ví, o čem mluví.

Výzva

Kontrola kvality Francisových turbín

Závod Andritz Hydro v německém Ravensburgu, který se věnuje výrobě komponent pro vodní elektrárny, jako jsou turbogenerátory, turbíny a ventily, musí zajistit kontrolu kvality všech dílů, které vyrábí, včetně těžkých a masivních dílů, jako jsou Francisovy turbíny.

Francisova turbína, která sama zvládne vygenerovat 800 megawattů, je skutečně tahoun. Je složená z litých materiálů, váží 200 tun a její průměr dosahuje téměř 8 metrů. Výkon, který tento tahoun dokáže vygenerovat sám o sobě, je působivý – Francisova turbína vygeneruje srovnatelně stejné množství energie jako průměrně velká jaderná elektrárna. Navzdory své mimořádné velikosti a výkonu je Francisova turbína ve skutečnosti přesně opracovaným dílem. Účinnost turbíny je zcela závislá na přesnosti lopatek a jejich poloze. Rozhodující je kontrola kvality.

Při 120 otáčkách za minutu může mít mírná deformace dílu ničivé účinky.

Francisova turbína pro elektrárnu Guri II ve Venezuele.

Zajištění kontroly kvality 200tunového dílu představuje pro společnost Andritz Hydro ojedinělou řadu výzev. Pro začátek je nutno říct, že fyzická velikost Francisovy turbíny je překážkou, která činí měření extrémně obtížným a bez náležitého vybavení prakticky nemožným. Přidejte k tomu skutečnost, že navzdory masivní velikosti těchto dílů musí být zajištěna přesnost na 1/100 milimetru.

Yener Korkmaz, ředitel testování a měření ve společnosti Andritz Hydro Ravensburg a osoba odpovědná za zajištění kvality, kontrolu a opravu příchozího zboží, uvedl, že „realizace samotných měření, jako jsou cílové body, zarovnání, analýzy a podobně, nepředstavuje výzvu. Naší klíčovou výzvou je ve skutečnosti přístup k dílu, protože prostor bývá často omezený a fyzicky se nemůžeme přesunout na lepší pozici.“

Vzhledem ke skutečnosti, že díly nestojí volně na měřicím stole, ani nejsou přístupné ze všech stran, museli Korkmaz a jeho tým v minulosti realizovat měření masivních dílů přímo tam, kde byly přivařeny, tj. uprostřed všech ostatních dílů a nástrojů. Také měření prováděná pomocí ručních měřidel a šablon nebyla jednoduše řečeno přesná, lišila se podle materiálu měřidla/šablony.

Řešení

Aby mohla společnost Andritz Hydro provádět zajištění kvality na turbínách, vsadila na 3D měření. Vzhledem k tomu, že mnohé z měřicích bodů jsou na turbíně částečně skryty a přístup k nim je omezený, bylo rozhodnuto, že řešením bude dotykové měřicí zařízení. Bylo to obzvlášť praktické řešení, protože množství bodů, které bylo nutné změřit, nebylo závratně velké. Zvoleným 3D měřícím zařízením se stalo rameno Faro, laserový tracker Faro a software PolyWorks|Inspector™. Díky tomuto řešení již velikost a hmotnost dílu nebyly překážkou.

Měření úhlu lopatek vyžaduje fyzickou námahu.

K zarovnání a analýze dat z měření byl zvolen modul PolyWorks|Inspector. Ve skutečnosti společnost Andritz Hydro svůj software pro zarovnání vyměnila za PolyWorks® před třemi lety. Hlavním důvodem této změny bylo, že ačkoliv funkce zarovnání předchozího softwaru splňovaly požadavky z hlediska analýzy a exportu dat, software PolyWorks nabízel několik dalších výhod.

Hans-Peter Klimm, vedoucí mistr divize měření a testování ve společnosti Andritz Hydro Ravensburg, oceňuje flexibilitu, kterou PolyWorks nabízí, a také to, že není omezen: „Většina softwarových řešení nabízí konkrétní funkce a pokud tyto funkce nevedou k požadovanému výsledku, pak je konec. U softwaru PolyWorks můžeme použít různé cesty, jak dosáhnout cíle. Využíváme mnoho možností exportu a importu a různá rozhraní, což nám umožňuje najít kreativní řešení konkrétních problémů.“

„PolyWorks jsme si zvolili kvůli flexibilitě, kterou nám nabízel, kvůli různým formátům protokolů a také kvůli technické podpoře, kterou společnost Duwe-3d nabízela!“

Korkmaz dodal, že každé oddělení organizace je považováno za zákazníka a každé má jiné požadavky na zpracování dat. Software PolyWorks dokázal, že umí bez problémů použít každý z požadovaných formátů. „PolyWorks jsme si zvolili kvůli flexibilitě, kterou nám nabízel, kvůli různým formátům protokolů a také kvůli technické podpoře, kterou společnost Duwe-3d nabízela,“ dodal Korkmaz. Korkmaz rovněž velmi ocenil, že jeho zaměstnanci absolvovali základní školení k softwarovému řešení PolyWorks|Inspector a že jim byla ve výrobním závodě k dispozici podpora pro programování maker od společnosti Duwe-3d AG sídlící v Lindau.

Díky tomuto řešení 3D měření byly eliminovány výzvy způsobené enormními rozměry dílu. Navzdory těmto řešením se měření takhle velkých turbín ani zdaleka nestává rutinní prací. Je to z velké části tím, že společnost Andritz Hydro vyrábí jedinečné díly, které nejsou sériové, což znamená, že každé kolo je přizpůsobeno požadavkům zákazníka. Požadavky na měření se proto vždy mění. Klimm objasnil: „Každá turbína, kterou měříme, je samostatným projektem!“

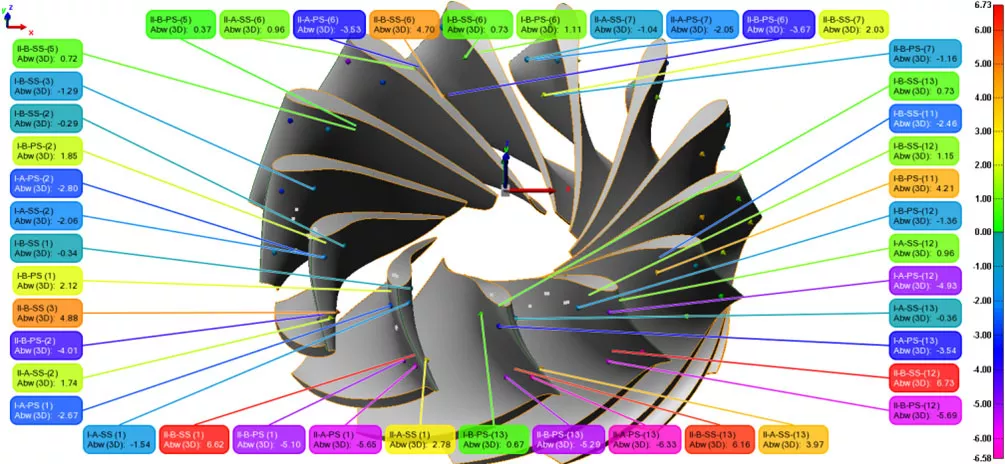

CAD model dílu v softwaru PolyWorks s referenčními a měřicími body.

Změna pozice zařízení

Velikost a omezená přístupnost k dílu vyžadují časté přemisťování měřicího ramene nebo trackeru. Změnu pozice 3D měřicího zařízení zjednodušuje software PolyWorks, protože nabízí dva způsoby, jak zarovnat rameno v souřadnicovém systému:

- Pomocí bodů měřitelných z několika poloh: body ze staré pozice zůstávají v dosahu nové pozice.

- Kombinací trackeru a ramene a lokalizací ramene v souřadnicovém systému trackeru.

Při změně pozice, rameno přenese svou referenci na souřadnicový systém trackeru. Software PolyWorks automaticky lokalizuje rameno v souřadnicovém systému trackeru, aniž by požadoval použití jakýchkoli dalších referenčních bodů.

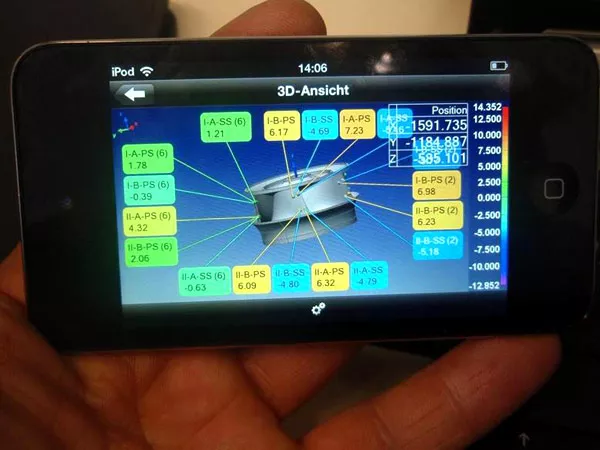

Projektová data lze spustit z iPodu pomocí aplikace PolyWorks|Talisman app.

„PolyWorks|Talisman™ je pro nás velmi užitečným nástrojem!“

Aplikace PolyWorks|Talisman pro mobilní zařízení Apple® představuje značnou pomoc v případě těžko dostupných testovacích bodů, jako jsou body hluboko uvnitř kola nebo hřídele.

„PolyWorks|Talisman je pro nás velmi užitečným nástrojem!“ „Pokud chybí některý z kolegů nebo pokud je operátor v prekérní situaci a nemá přístup k počítači, přichází nám na pomoc,“ vysvětlil Korkmaz. Měření lze spustit pomocí vzdáleného přístupu a projektová data lze následně získat z počítače. Technik provádějící měření může okamžitě ověřit data a provést případné opravy, pokud dojde k chybným měřením.

Výhody

Jelikož mají mnohé díly, které je třeba změřit, velké rozměry, není vůbec neobvyklé, že zákazníci společnosti Andritz Hydro kolem dílu postaví konstrukce, aby k němu získali přístup. Tyto konstrukce sice umožňují prozkoumat díl jako celek, ale mají jeden zásadní nedostatek: omezený prostor. Obyčejné měření těchto dílů velkým měřidlem přímo před zákazníkem bylo proto někdy nemožné nebo v tom lepším případě vedlo k odchylkám.

Mobilita, kterou 3D měření nabízí, umožňuje provádět kontrolu kvality dílů od dodavatele přímo na místě montáže a dokonce slouží jako podpora při instalaci turbín v elektrárně. Práce v oblastech s omezeným prostorem již není překážkou.

Dříve trvalo měření 100tunové lopatky dvěma technikům až jeden a půl dne (značnou část tohoto času zabralo namontování měřicího zařízení a snaha vyřešit prostorová omezení a obejít všechny dráty a pájky). Díky 3D měření lze práci dokončit za 2 hodiny – s jediným technikem.

K rostoucímu využití PolyWorks Korkmaz říká: „Díky PolyWorks získáváme přesnost a opakovatelnost výsledků měření, což je pro nás zásadní!“

Budoucnost softwaru PolyWorks ve skupině Andritz

Spolehlivost stávajících 3D měřicích technik umožnila skupině Andritz různorodější využití. Nyní je skupina nepoužívá jen při kontrole kvality, ale také při výrobě dílů. Před procesem pájení komponent (například umístěním pájených bodů) používá skupina Andritz software PolyWorks a laserový tracker Faro, aby stanovila správné zarovnání všech komponent.

Tato případová studie byla původně publikována v němčině společností Duwe-3d.