3D計測解析・品質管理

3D計測業務をユニバーサルソフトウェアプラットフォームで統一化

3D計測解析・品質管理

3D計測業務をユニバーサルソフトウェアプラットフォームで統一化

60年前に発明された3D測定技術は、その後飛躍的な進歩をとげ、ますます精巧で高品質な製品の製造が可能になってきています。3D測定の歴史は1960年代に始まり、座標測定機(CNC 3次元測定機)が自動車業界に導入されると同時に最初の3D計測ソフトウェアが登場しました。当時、ソフトウェアエンジニアリングはまだ初期段階にあり、標準のコンピュータやオペレーティングシステムは存在していませんでした。したがって、初期の3D測定製品はいわゆるクローズドシステムであり、3D計測ハードウェアはブランドごとに独自のソフトウェアを使用していたため、3次元測定室には多数のソフトウェア製品が欠かせないという状況にありました。

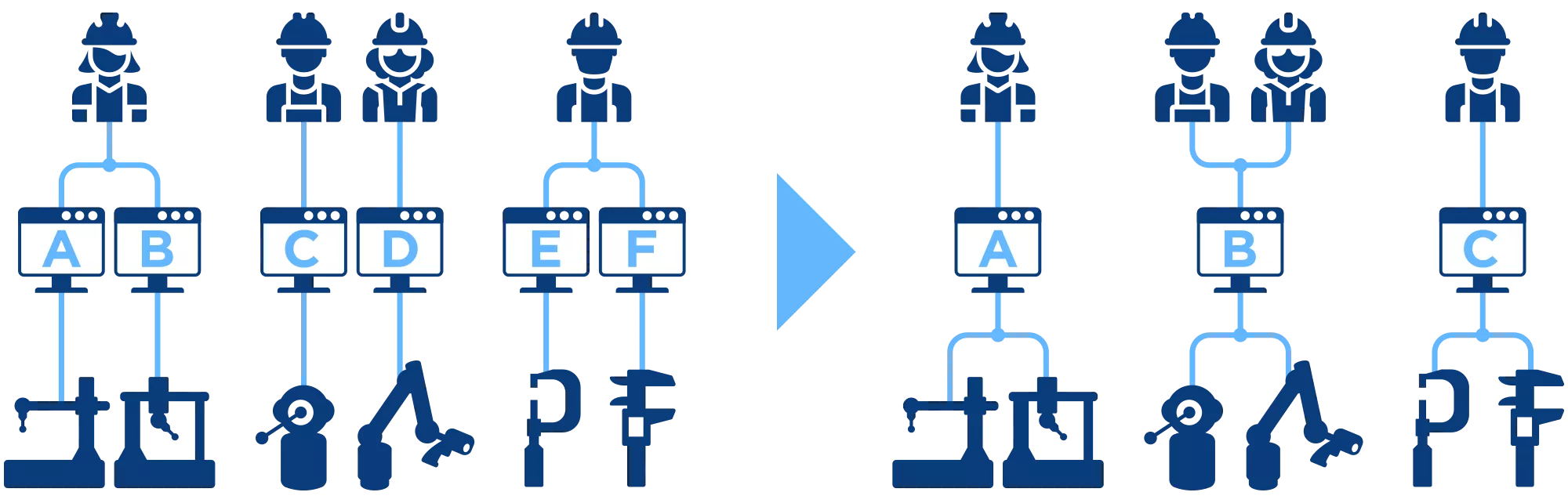

今日でも、企業によっては5種類を超える3D計測ソフトウェアを使用しています。CNC 3次元測定機メーカーから提供されるCMM用ソフトウェアが1~2種類、スキャニングアーム、ストラクチャードライトスキャナー、レーザートラッカーなどのポータブル測定システム用に2~3種類、デジタルゲージ用に1~2種類が使用されている場合もあります。

複数の3D計測ソフトウェアを使うことの問題点

ソフトウェア製品の数が増えれば、当然のことながら、測定コストもエラーのリスクも高まります。

- オペレーターには、さまざまなユーザーインターフェースとワークフローを習得するためのトレーニングが必要である。

- メンテナンスやソフトウェアのアップデートも製品ごとに行われる。

- 測定プロジェクトはソフトウェアソリューションの数だけ繰り返しが必要で、その都度調整しなくてはならない。

複数のソフトウェアプログラムを使用していると、すべてのソフトウェアのワークフローを習得しなくてはならないため、3D測定チームの作業効率が低下します

- CNC 3次元測定機のオペレーターはCMMだけを操作し、ポータブル測定機のオペレーターは1種類か2種類のポータブル測定機だけを専門としてチームが分断されるので、効率が落ち、チームワークを発揮できない。

- オペレーターは1つのソフトウェアの知識を深めるかわりに、各ソフトウェアを浅く広く学ぶため、製造期間が長くなる。

- ソフトウェアごとに独自のデータ形式を扱うのでデータ管理の手間が増える。また、エンジニアリングチームや製造チームにも理解できるデータ形式に揃えるために追加の処理が必要になる。

進化その1:

ハードウェアに依存しない3D計測ソフトウェアと測定標準

1990年代から2000年代にかけて、1つのソフトウェアで複数ブランドの3次元測定機に対応できるハードウェアに依存しない3D測定ソフトウェアが登場しました。例えば、次のような変化がありました。

- 一部のCMMソフトウェアが複数のコントローラープロトコルを実装し、ニュートラルな寸法測定機(I++ DME)の仕様を採用したことにより、複数ブランドのCNC 3次元測定の操作が可能になった。

- 寸法測定インターフェース標準(DMIS)が導入され、複数ブランドのソフトウェアおよびハードウェア用のプログラムをオフラインのCMMプログラミングソフトウェアで作成できるようになり、ある程度はブランド間のデータ交換も可能になった。

- ソフトウェア開発会社は、複数ブランドのスキャニングアームやレーザートラッカーに対応するハードウェアに依存しない3D計測ソフトウェアを売り出した。この飛躍的な展開を後押ししたのは、ポータブル測定機メーカーのグループが、各種のハードウェアと連携できるオープンなソフトウェア開発ツールキットの提供を決めたことである。

ハードウェアに依存しない3D計測ソフトウェアは大きな進歩をもたらしました。オペレーターは1つのソフトウェアから複数ブランドのハードウェアに接続可能になったのです。それでも、測定技術の分断はまだ解消されませんでした。

- CNC 3次元測定機とポータブル測定機でのワークフローの違いは大きく、依然としてオペレーターは別々の環境で作業をしていた。

- デジタルゲージの操作は専用のゲージングソフトウェアのみで可能であった。

- 新たに登場したロボット式自動測定セルは、軌跡のプログラミングと測定シーケンスとを緊密に連携させる独自のソフトウェアソリューションを採用していたため、新たな分断が生まれた。

このようにシステムに互換性がない場合、さまざまなソフトウェアからの測定結果を外部で整理統合しなくてはなりません。分断をなくしてワークフローを効率化し、メーカーが3D計測プロセスのパフォーマンスを最大限に引き上げるには、思い切った技術変革が必要でした。

進化その2:

ユニバーサル3D計測ソフトウェアプラットフォーム

2016年、InnovMetricがPolyWorks|Inspector™の最初のバージョンを発売したことで、状況は打開されました。ポータブル測定機とCNC 3次元測定機を同一のユーザーインターフェースで操作することが可能になったのです。

PolyWorks|Inspector 2016はポータブル測定機オペレーターとCNC 3次元測定機オペレーターに、かつてないメリットを提供しました。

- 双方のオペレーターが同じワークフローとソフトウェアツールを使って、検査プロジェクトの準備、測定シーケンスの実行、測定結果の解析・報告を行える。

- 測定シーケンスを異なる技術に簡単に適応させることができる。例として、既存のCNC 3次元測定機検査プロジェクトをわずか数分で、ポータブル測定機用に適用できる。

こうした新機能のおかげで検査プロジェクトを複製する手間はなくなり、大幅な時間短縮とエラーの低減が実現しました。測定オペレーターは検査プロジェクトの設定も、測定シーケンスの定義も、検査レポートの作成も1回で実行できます。

以降、InnovMetricによるPolyWorks|Inspectorソリューションの機能強化は続き、さまざまなことが可能になりました。

- デジタルゲージと目視検査をPolyWorks|Inspectorの測定機能に統合でき、デジタルゲージ作業の分断化が解消された。

- 1つの検査プロジェクトに、複数の3次元測定機のための測定テンプレート(CNC 3次元測定機用に1つ、スキャニングアーム用に1つなど)を事前に設定することができる。ユーザーは使用するハードウェアに応じてテンプレートを選択できる。また、どの技術で測定したかに関わらず、すべての測定データと結果を同じ検査プロジェクト内に保存でき、解析・報告が容易になる。

- ユニバーサルデータハブにより、外部で取得されたデータに基づく測定結果の解析・報告も行える。最適なパフォーマンスを得るには緊密な連携が必要になるため、通常はロボット式自動測定セルが、測定プロジェクトの準備と実行のソフトウェアを提供する。取得した測定データはユニバーサルデータハブによって自動でPolyWorks|Inspectorに取り込まれる。

ユニバーサル3D計測ソフトウェアプラットフォームの優れた点

PolyWorks|Inspectorのユニバーサル3D計測ソフトウェアプラットフォームを採用したお客様からは、測定コストを大幅に削減できたという報告が寄せられています。

- チームメンバーは1つのソフトウェアだけを学べばいいので、トレーニング費用を節減できる。

- ソフトウェアのアップデート回数も最小限で済み、維持コストがかからない。

- 検査手順がハードウェアに依存しないため、1検査につき1回実行すれば年間にすると何千という時間を節約できる。

さらに以下のようなメリットにより、3D測定チームの作業効率は飛躍的に向上しています。

- ポータブル測定機のオペレーターはCNC 3次元測定機の使用法を、CMMのオペレーターはポータブル測定機の使用法を簡単に習得できる。チームは多様な業務能力を身につけ、社内メンバーの不在や機器の故障時にも柔軟に対処できるようになった。

- オペレーターは1つのソフトウェアで寸法検査の知識を深め、スキルを向上させられる。

- プロジェクトの複製時に避けられなかった人為的ミスのリスクがなくなる。

- 検査のデータと結果はすべて1つの保管場所に自動保存され、結果の整理統合を外部で行う必要がない。

3D計測業務の効率化と最適化への最初の一歩を踏み出しましょう。

InnovMetricはPolyWorks|Inspectorのユニバーサル3D計測ソフトウェアプラットフォームを通して、測定チームの苦労や課題を解決し、、3D計測に変革をもたらしました。最も重要なのは、あらゆる3D計測データを1つにまとめて、検査プロジェクトを他の部署と直接共有しやすくなったことです。これはデジタル企業になるために必要不可欠なステップです。