Hledání nejlepšího proložení

Společnost Geoform využívá možností zarovnání metodou nejlepšího proložení pomocí PolyWorks|Inspector™ a zachraňuje díly, které by jinak byly vyřazeny.

Společnost Geoform, Inc. z kalifornského Inglewoodu, známá také pod názvem Precision Measurement Laboratories, nabízí služby v oblasti metrologie od roku 1986. Postupně, jak se rozrůstala, rozšířila svoji působnost o CAD/CAM, výrobu nástrojů a přípravků a malosériovou výrobu. Její klíčovou činností však nadále zůstává rozměrová kontrola s důrazem na komplexní díly pro letectví, automobilový průmysl a zdravotnictví.

Výzva

V průběhu let byla společnost Geoform svědkem vývoje nástrojů, technik a přístupů v oblasti řízení kvality. Spolu s posledními výdobytky se stalo důležitějším než kdy jindy zastavit se a zvážit, které nástroje jsou pro příslušnou práci nejlepší. Steve Farentinos, prezident společnosti Geoform, jako příklad takovýchto změn uvádí spolupráci s firmou Weber Metals Inc. a také zdůrazňuje důležitost výběru nejlepších nástrojů.

Weber Metals, dodavatel kompletního sortimentu hliníkových a titanových výkovků, je jednou ze stále více firem, které využívají definici založenou na modelu (MBD) k zdokumentování svých výrobků bez použití rozměrových výkresů. Jak Farentinos říká: „Dnes již našimi dveřmi téměř neprochází díly, ke kterým by byla k dispozici pouze data CAD a pokyny ke kontrole tolerancí profilů a několika klíčových rozměrů. Kontrola podle výkresů již není normou.“ Tento přístup nabízí velké úspory, zejména u komplexních dílů s mnoha prvky.„Šetří čas potřebný pro vytvoření rozměrových technických výkresů a navíc eliminuje velkou část práce během kontroly,“ dodává.

Řešení

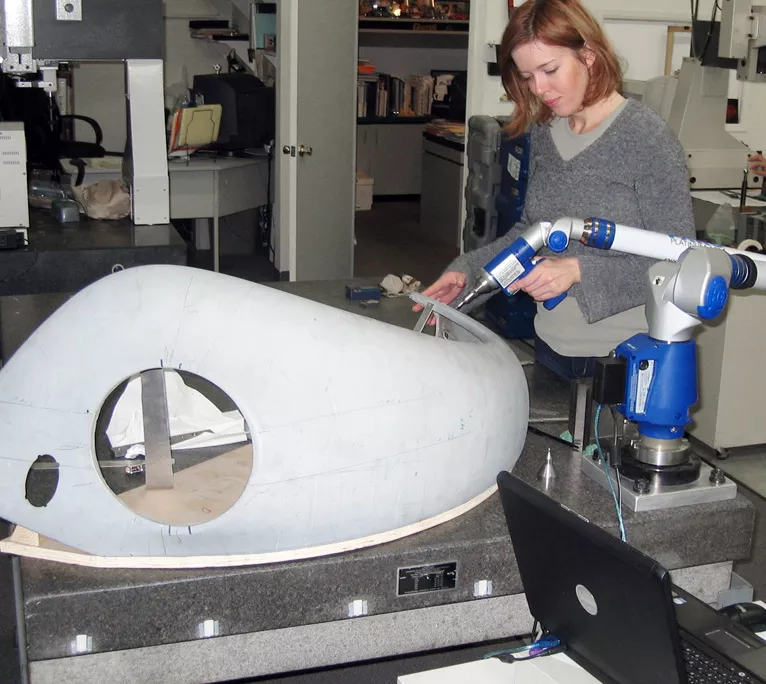

Ke kontrole profilu dílů od firmy Weber Metal si společnost Geoform zvolila laserový skenovací systém Faro a softwarové řešení PolyWorks®. Některé inspekční úkoly lze od začátku do konce (od skenování až po vytvoření protokolů) dokončit za méně než jeden den. „Je to obrovský rozdíl! Kontroly poměrně komplikovaných dílů dokážeme zvládnout během několika hodin. Zastaralým způsobem bychom na stejných dílech dělali tři nebo čtyři dny,“ upřesňuje Farentinos.

Když k nám přijde projekt, společnost Geoform použije nástroj, který je pro daný úkol nejlepší!

Farentinos bryskně dodává, že „zastaralý“ není tím správným pojmem, protože společnost Geoform i nadále spoléhá na staré „zavedené“ metody. Přestože se hodně využívají mobilní CMM (PCMM) značky Faro, neváhal nám vysvětlit: „Když k nám přijde projekt, společnost Geoform použije nástroj, který je pro daný úkol nejlepší.“ K těmto nástrojům patří dvě ramena Faro, tři stacionární CMM a softwarové řešení PolyWorks|Inspector™ od společnosti InnovMetric.

Podle Farentinose jsou CMM tahouny v případě zakázek, které jsou velkoobjemové, vyžadují vyšší přesnost a poběží delší dobu. Ramena značky Faro se blýsknou u jednorázových projektů nebo počátečních verzí dílů určených k hodnocení designu a kvalifikaci procesu. Jsou také ideální k nasnímání tvarů složitých odlitků, výkovků a tvarovaných kovových nebo plastových dílů během kontroly tolerancí profilu. Na tyto úkoly používá společnost Geoform během jednoho měření jak laserový skener, tak dotykovou sondu. „Provádíme dotykové měření některých prizmatických prvků a nasnímání všeho ostatního. Dotykové měření je velmi užitečné, pokud potřebujete rychle změřit některé prvky zarovnání pro předběžný souřadnicový systém,“ uvedl.

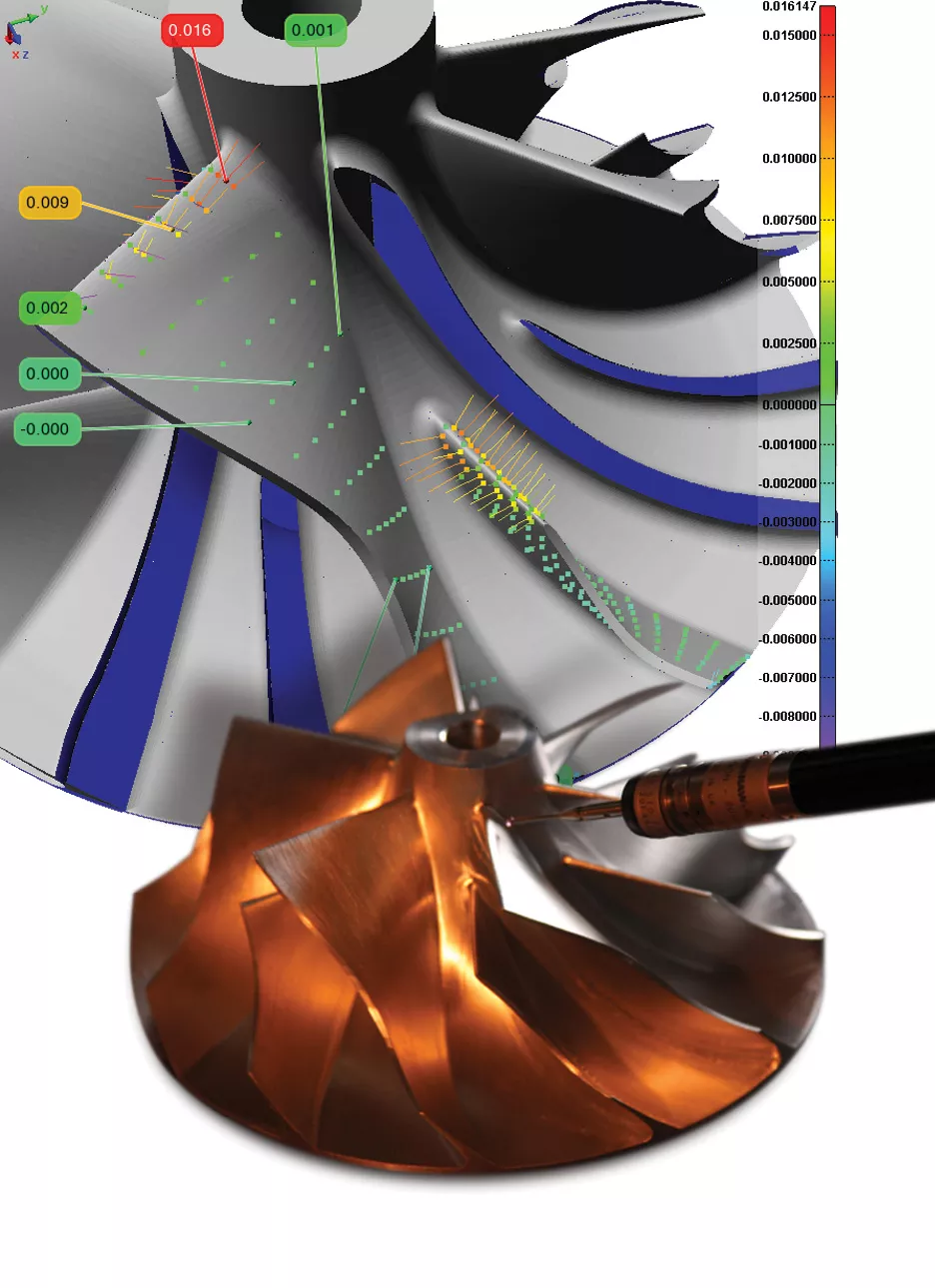

Nejlepší proložení a vytvoření inspekčních protokolů o měřeních turbínových kol provedených pomocí CMM.

„Souřadnice tvarovaných dílů můžeme do programu PolyWorks|Inspector importovat, i když úkol na CMM ještě běží, pokud potřebujeme více možností zarovnání nejlepšího proložení nebo vytváření protokolu.“ Steve Farentinos, prezident společnosti Geoform

Výběr je poměrně jasný i u softwaru. Společnost Geoform využívá konvenční software pro CMM u dlouhodobých projektů, kde je odůvodněno programování CMM a pro které je vhodnější klasický tabulkový protokol z inspekce. U ostatních úkolů vykonávaných na CMM a v případě všech úkolů na PCMM volí společnost Geoform nástroj PolyWorks. Farentinos říká: „Pokud používáme ramena Faro, je samozřejmostí, že použijeme PolyWorks|Inspector.“ Pomocí plug-inů může společnost Geoform kromě jiného spouštět relace měření v programu PolyWorks|Inspector na ručních CMM a CMM pracujících pod I++ servery.

Výhody

Zarovnání nejlepším proložením

U klasických inspekčních metod se k definování souřadnicového systému všech měření používá několik cílových bodů, které zarovnají naměřená data. Takže několik měření ovlivní všechny následující výsledky. Abyste získali lepší přehled o dílu, může být přínosné prozkoumat vliv souřadnicového systému tím, že mu umožníte „odklonit se“ od zavedených cílových poloh. Jde o jednu z mnoha aplikací metody nejlepšího proložení naměřených dat.

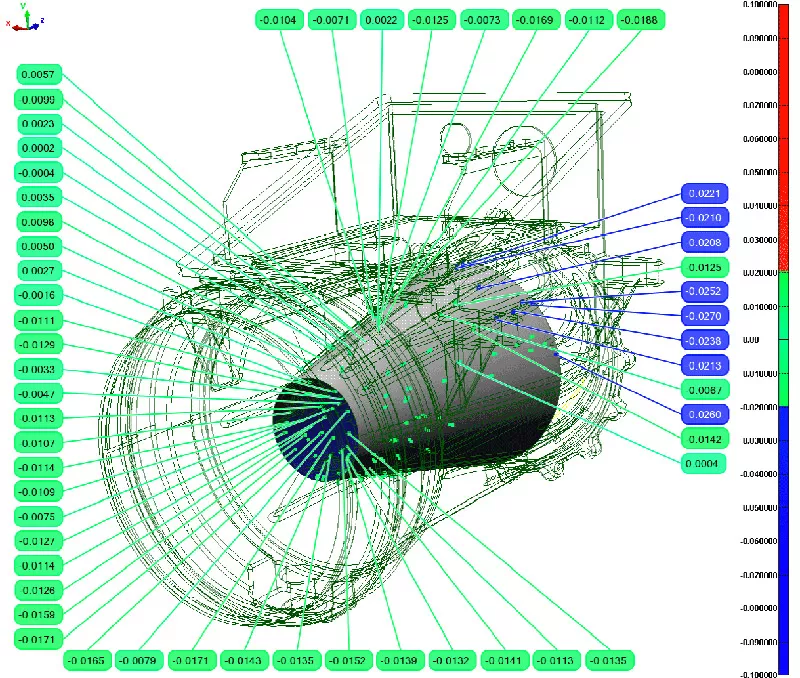

Výsledky kontroly pro vnitřní dráhu toku (vnější povrchy zobrazené jako drátový model).

Farentinos zdůrazňuje: „Pokud pracujeme s nejlepším proložením dat, měření vždy provádíme pomocí aplikace PolyWorks|Inspector. Je to jedna z jejich největších předností.“

Farentinos také doplnil: „Když například kontrolujeme hrubý odlitek, může se stát, že objevíme prvky mimo toleranci, pokud jsme zárovnáni na referenční cíle. Ale našeho zákazníka může zajímat, zda se na dílu nachází dostatek materiálu k obrábění, pokud se odchýlímei od referenčních cílů.“ A pak pokračuje:„Někdy může stačit odstranit malé množství materiálu z jednoho nebo více referenčních cílů, abychom zachránili to, co by se jinak bývalo stalo šrotem. V takových případech používáme PolyWorks|Inspector, který zjistí možnosti nejlepšího proložení dat, abychom zodpověděli tyto otázky.“

Data z měření, která mohou obsahovat tisíce nebo dokonce miliony bodů, jsou zarovnána s daty CAD dodanými MBD, abychom mezi nimi našli „nejlepší proložení“. Cílové body zarovnání lze rozložit na celý model CAD nebo vynulovat na několik prvků, jako jsou prvky základen u odlitků. „Toto je skvělé pro odlitky a výkovky, jejichž nulové referenční cíle se často nacházejí na nakloněných površích nebo tam, kde má základna nepravidelný povrch. Software používá mnoho bodů k zprůměrování tohoto rozptylu. Díky tomu získáme perfektní proložení a zlepšuje se přesnost měření,“ říká Farentinos.

Další metoda zarovnání, kterou společnost Geoform používá, je „nejlepší proložení do zóny tolerance“. Společnost Geoform si tento nástroj aplikace PolyWorks|Inspector vyžádala v roce 2008 a asistovala při jeho vývoji s cílem minimalizovat počet prvků nacházejících se mimo toleranci. Tato metoda kombinuje výhodu nejlepšího proložení s výhodou nalezení polohy pro naskenovaná data tak, aby se vytvořil přijatelný díl, který by byl jinak vyřazen. Farentinos vysvětluje: „Jednoduše zvolíte nejlepší proložení do zóny tolerancí a software načte toleranční pásma pro referenční prvky. A následně přemístí měření mezi těmito pásmy. Snaží se umístit sadu bodů v rámci tolerance, místo aby minimalizoval vzdálenost od nominálního prvku k digitalizovaným bodům.“

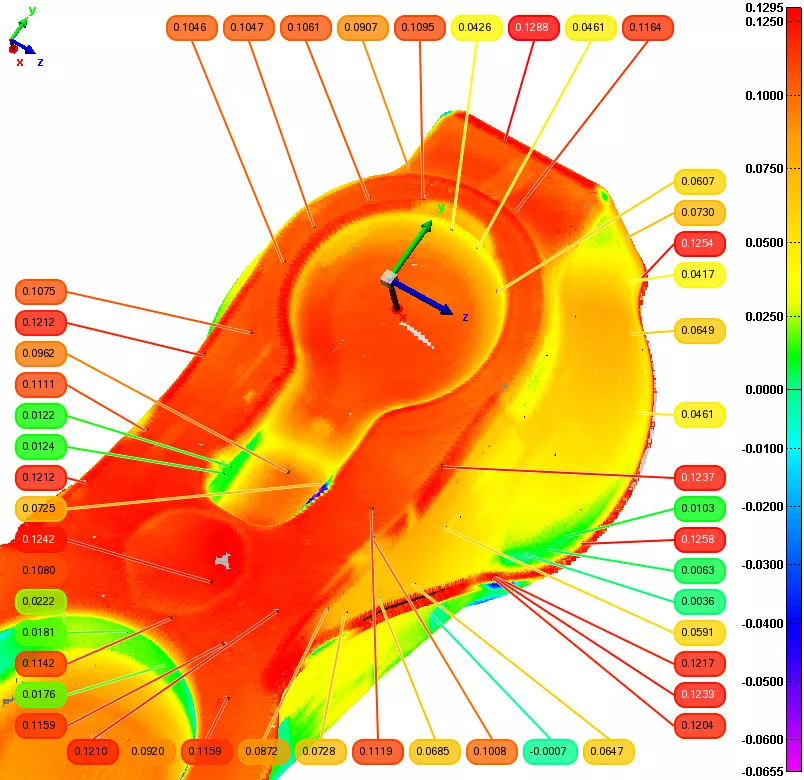

Kontrola barevné mapy z dat laserového skenování železného odlitku vážícího téměř 550 kilogramů (1200 liber).

Vytváření protokolů

Ať už se měří pomocí CMM, nebo PCMM, potřebuje-li Geoform vykazovat více než tabulková data, sahá po PolyWorks|Inspector. Farentinos říká: „PolyWorks nám poskytl mnohem více svobody a daleko více možnosti při vytváření protokolů.“ Namísto tabulkových protokolů dělaných po jednotlivých stránkách nabízí aplikace PolyWorks|Inspector společnosti Geoform mnoho možností a mnoho různých způsobů, jak vytvářet vizuální, intuitivní protokoly.

Jednou z nejsilnějších stránek aplikace PolyWorks je snadné vygenerování protokolu, zejména v případě vícestránkových protokolů s barevnými mapami, tabulkami, záhlavími a zápatími.

PolyWorks|Inspector vylepšuje standardní formáty protokolů (např. AS9102) o grafickou dokumentaci. „Výsledky inspekce jsou v aplikaci PolyWorks daleko lépe zobrazeny a je snadnější se k nim dostat. Jednou z nejsilnějších stránek je snadné vygenerování protokolu; zejména v případě vícestránkových protokolů s barevnými mapami, tabulkami, záhlavími a zápatími,“ uvedl Farentinos. „U protokolů typu MBD pro letecký průmysl vyhotovíme protokol AS9102 a přiložíme odkaz na grafické barevné mapy vygenerované aplikací PolyWorks. Zákazník tak dostane něco extra, na co se může kromě standardního inspekčního protokolu podívat.“

Farentinos říká: „Stačí opravdu pouhé přetažení. Protokol vytvoříte během několika minut.“ Své tvrzení dokládá příkladem. „Měl jsem jedenáctistránkový protokol. Pracoval jsem na něm dnes ráno. Začal jsem s mračnem bodů a do hodiny a půl jsem měl hotový celý protokol. Je to opravdu takhle snadné.“

Farentinos se dále pustil do popisu inspekční práce v případě složitého turbínového kola s mnoha tvarovými plochami. Nezapomněl vyzdvihnout, jak PolyWorks|Inspector opět zjednodušil projekt. Poznamenal: „U tohoto typu projektu používáme makra v aplikaci PolyWorks k automatizaci některých běžných příkazů. Je to skvělé pro vytváření protokolů. Máme zde například jedno makro, které exportuje datové tabulky XYZ z podmnožiny laserového skenování, abychom získali podpůrnou dokumentaci pro standardní inspekční protokol. Nezpracovaná inspekční data zvládneme převést do úplného protokolu za 90 minut.“ To je jeden z mnoha důvodů, proč společnost Geoform považuje aplikaci PolyWorks za „nejlepší proložení“ své metrologické práce.

Kontrola tvarovaného automobilového dílu pomocí ramena FARO.