De beste pasvorm (Best Fit) vinden

Geoform wendt zich tot de mogelijkheden voor Best Fit van PolyWorks|Inspector™ en redt onderdelen die anders zouden zijn afgedankt.

Geoform, Inc. (Inglewood, CA), ook bekend als Precision Measurement Laboratories, biedt sinds 1986 meetdiensten aan. Naarmate het bedrijf groeide, breidde het uit met CAD/CAM, het maken van gereedschappen en opspanningen, en het produceren van kleine series. De kernactiviteit blijft echter dimensionale inspectie, met de nadruk op complexe onderdelen voor de lucht- en ruimtevaart, de auto-industrie en de medische sector.

De uitdaging

In de loop der jaren heeft Geoform de tools, technieken en benaderingen voor kwaliteitscontrole zien evolueren. Met de recente vooruitgang is het belangrijker dan ooit om stil te staan bij welk gereedschap het beste voor de klus is. Steve Farentinos, President van Geoform, noemt het werk van zijn bedrijf met Weber Metals Inc. als voorbeeld van deze veranderingen, evenals het belang van het selecteren van de beste tools.

Weber Metals, een full-line leverancier van aluminium en titanium smeedproducten, is een van een groeiend aantal bedrijven die modelgebaseerde definitie (MBD) gebruiken om hun producten zonder maattekeningen te documenteren. Farentinos: "Er komen heel wat onderdelen bij ons binnen met alleen CAD-gegevens en instructies om de profieltoleranties en een paar belangrijke afmetingen te inspecteren. Inspecteren om af te drukken is niet langer de norm." Deze aanpak levert grote besparingen op, vooral voor complexe onderdelen met veel kenmerken. "Het vermindert de tijd die nodig is om maatschetsen te maken, plus het neemt veel werk weg uit het inspectieproces,", zei hij.

De oplossing

Voor een profielinspectie van onderdelen van Weber Metal wendde Geoform zich tot een laserscansysteem van Faro en de PolyWorks®-softwareoplossing. Van begin tot eind – van scannen tot rapporteren – worden sommige inspectietaken in minder dan een dag uitgevoerd. "Het is een enorm verschil! Wij kunnen inspecties van relatief ingewikkelde onderdelen in een paar uur voltooien. Op de ouderwetse manier konden deze zelfde onderdelen drie of vier dagen in beslag nemen", zei hij.

Wanneer een project binnenkomt, gebruikt Geoform de tool die het beste is voor de klus!

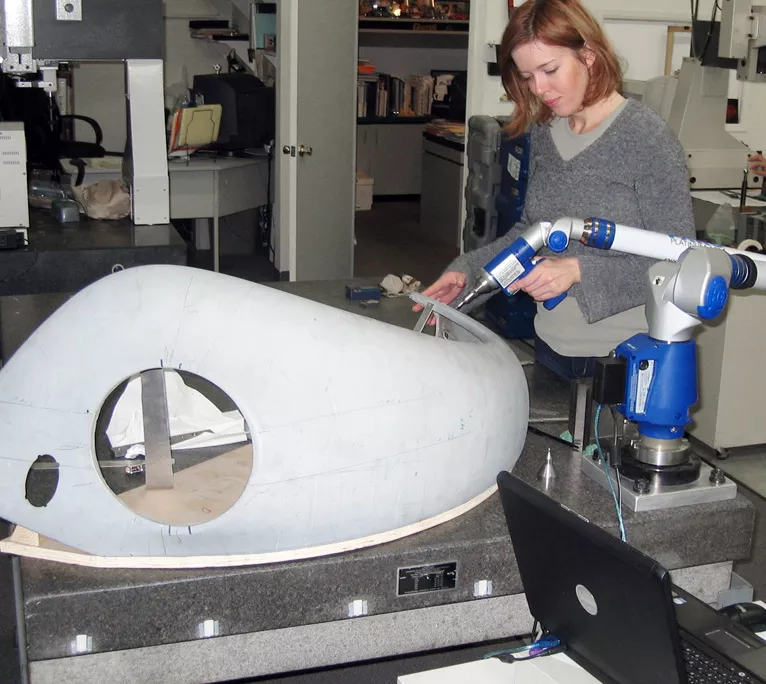

Farentinos merkte al snel op dat 'ouderwets' niet de beste term is, omdat Geoform blijft vertrouwen op deze 'gevestigde' methoden. Hoewel de draagbare CMM's (PCMM) van Faro veel gebruikt worden, zegt hij: "Als er een project binnenkomt, gebruiken we het gereedschap dat het beste is voor de klus."“ Deze tools omvatten twee Faro-armen, drie stationaire CMM's en de PolyWorks|Inspector™-softwareoplossing van InnovMetric.

Volgens Farentinos zijn CMM's de werkpaarden voor opdrachten met een hoog volume, een hogere nauwkeurigheid en een lange levensduur. De Faro-armen blinken uit in de eenmalige projecten of first-look-onderdelen voor ontwerpevaluatie en proceskwalificaties. Ze zijn ook ideaal voor het vastleggen van de contouren van complexe gietstukken, smeedstukken en gevormde metalen of kunststof onderdelen bij het inspecteren van profieltoleranties. Voor deze opdrachten gebruikt Geoform zowel een laserscanner als een schakelende meettaster in dezelfde meetsessie. "We doen hard aftasten op sommige prismatische kenmerken en scannen voor alle andere. De harde taster is handig als u snel enkele opstellingskenmerken moet meten voor een voorlopig coördinatensysteem", zei hij.

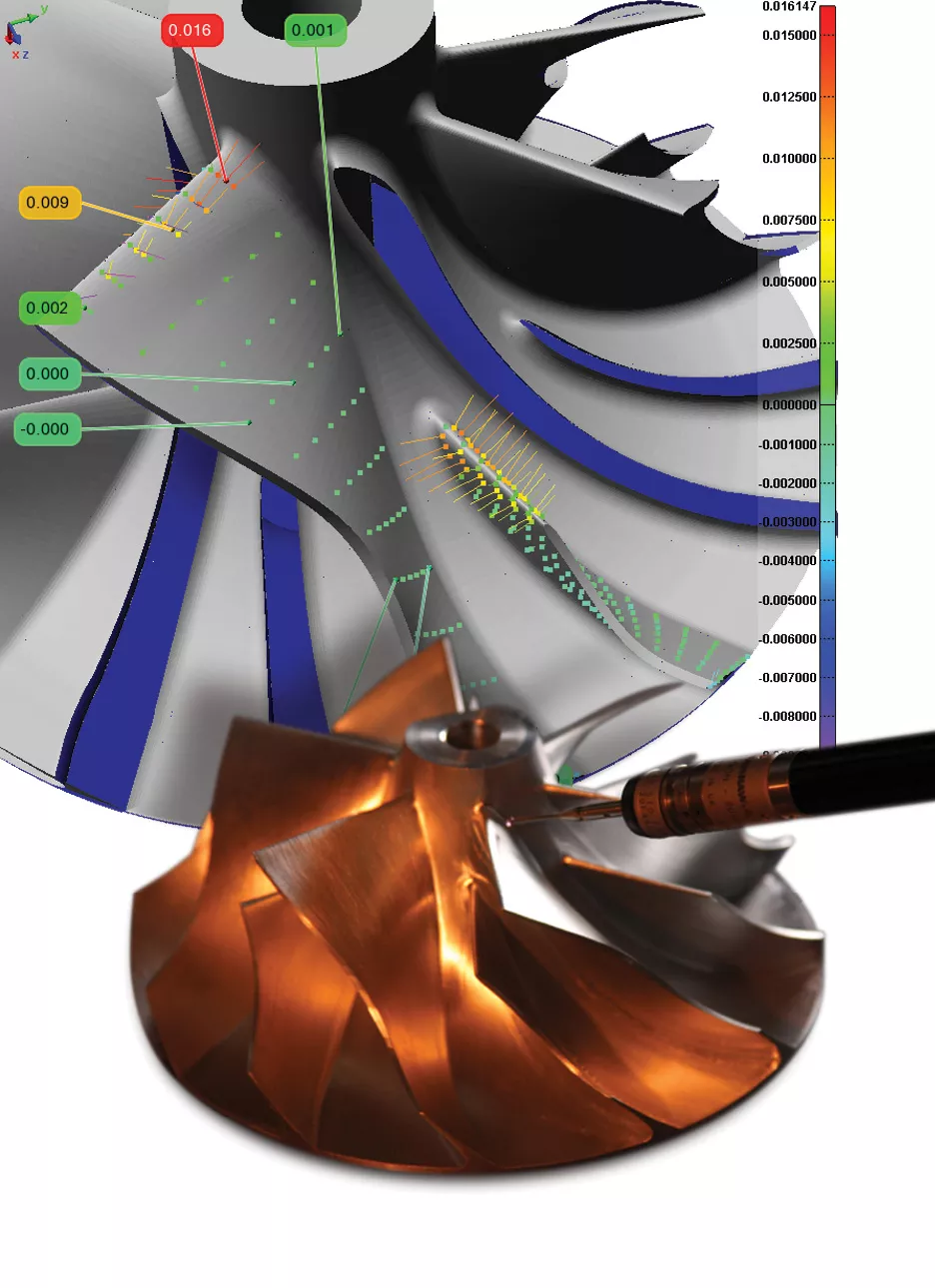

Best-fitting en inspectierapportage van turbinewielmetingen verkregen met een stationaire CMM.

"Zelfs als een taak op een CMM draait, kunnen we de coördinaten van contouronderdelen importeren in PolyWorks|Inspector als we meer best-fit- of rapportageopties nodig hebben." Steve Farentinos, President van Geoform

Ook voor software is de selectie vrij duidelijk. Geoform gebruikt conventionele CMM-software voor langlopende projecten die CMM-programmering rechtvaardigen en waarvoor een traditioneel inspectierapport in tabelvorm geschikt is. Voor andere taken op de CMM's en al het PCMM-werk is PolyWorks het gereedschap bij uitstek voor Geoform. Farentinos zei: "Als we Faro-armen gebruiken, is het een gegeven dat we PolyWorks|Inspector gebruiken." Met plug-ins kan Geoform ook meetsessies uitvoeren in PolyWorks|Inspector op handmatige CMM's en CMM's die werken onder I++-servers.

De voordelen

Best-Fit-uitlijning

Bij traditionele inspectiemethoden wordt een handvol richtpunten gebruikt om het coördinatensysteem voor alle metingen te definiëren, waardoor de gegevensset vast komt te liggen. Een paar metingen beïnvloeden dus alle volgende resultaten. Om meer inzicht te krijgen in een onderdeel, kan het nuttig zijn om de invloed van het coördinatensysteem te onderzoeken door het te laten 'wegdrijven' van de vastgestelde doelposities. Dit is een van de vele toepassingen voor best-fit meetgegevensreeksen.

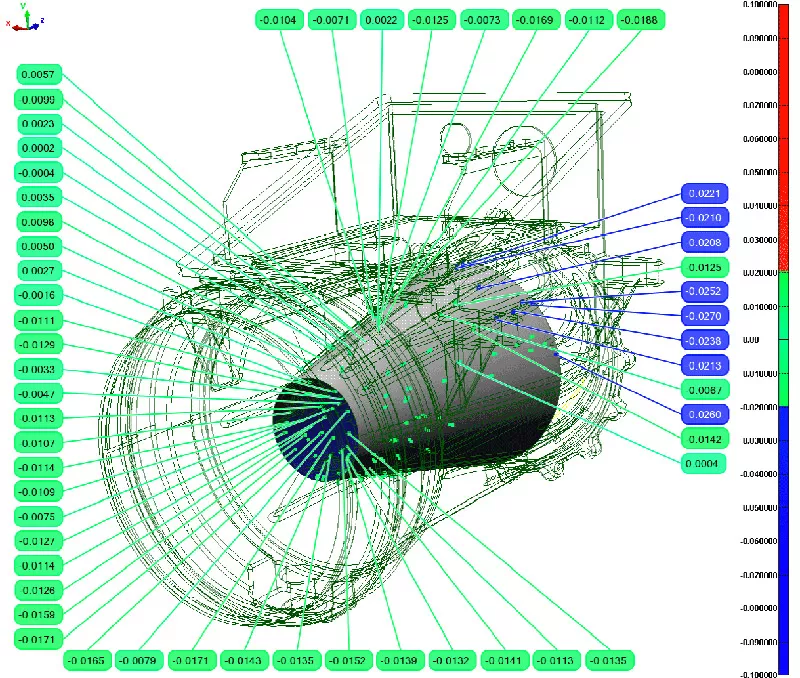

Inspectieresultaten voor het interne stromingstraject (externe oppervlakken weergegeven als draadmodel).

Farentinos benadrukt: "Als er sprake is van best-fitting, voeren we onze metingen altijd uit met PolyWorks|Inspector. Dit is een van de sterkste punten."

Farentinos zei: "Als we bijvoorbeeld een ruw gietstuk inspecteren, kunnen we enkele meetelementen buiten tolerantie vinden wanneer we ons instellen op de nulpuntdoelen. Maar onze klant wil misschien graag weten of er genoeg bewerkingsvoorraad op het onderdeel zit als we van de nulpuntdoelen afwijken." Hij vervolgde: "Het kan gewoon een kwestie zijn van een kleine hoeveelheid materiaal verwijderen van een of meer referentiepunten om te redden wat een afvalonderdeel zou zijn geweest. In deze gevallen gebruiken we de best-fitting mogelijkheid van PolyWorks|Inspector om deze vragen te beantwoorden."

De meetgegevensset, die duizenden of zelfs miljoenen punten kan bevatten, wordt uitgelijnd met de door MBD geleverde CAD-gegevens om de 'best fit' tussen de twee te verkrijgen. De uitlijningsdoelen kunnen over het hele CAD-model worden verspreid of op een paar meetelementen worden ingesteld, zoals gietnulpunten. "Dit is geweldig voor gietstukken en smeedstukken die vaak nulpuntdoelen hebben op bewerkte oppervlakken of waar het nulpunt onregelmatigheden in het oppervlak heeft. De software gebruikt veel punten om die variantie uit te middelen. Dit geeft een geweldige pasvorm en verbetert de nauwkeurigheid van de metingen", aldus Farentinos.

Een andere uitlijnmethode die Geoform gebruikt is 'best-fit to tolerance zone'. Geoform vroeg in 2008 om deze PolyWorks|Inspector™-tool en hielp bij de ontwikkeling ervan, om het aantal kenmerken dat buiten tolerantie valt te minimaliseren. Deze methode combineert het voordeel van best-fitting met het voordeel van het vinden van een positie voor de gescande gegevensset die een acceptabel onderdeel oplevert dat anders afgekeurd zou worden. Farentinos legt uit: "U selecteert gewoon de optie voor de beste aanpassing aan een tolerantiezone en de software leest de tolerantiebanden voor de referentiekenmerken in. Vervolgens worden de metingen opnieuw tussen deze banden geplaatst. Het probeert de puntenset binnen de tolerantie te plaatsen, in plaats van de afstand van de nominale functie tot de gedigitaliseerde punten te minimaliseren."

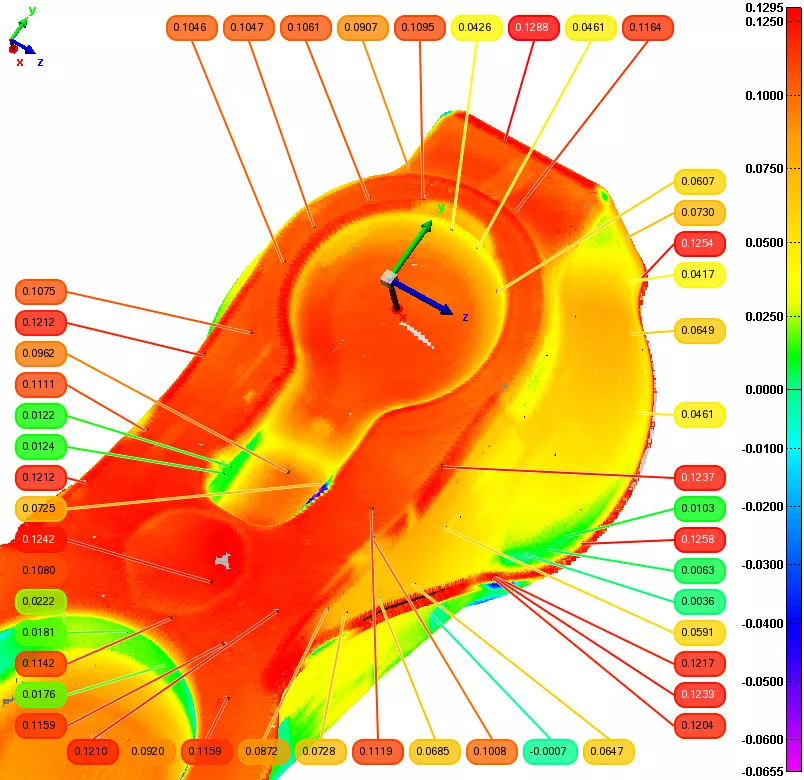

Kleurenkaartinspectie van laserscangegevens van een ijzeren gietstuk van bijna 1200 pond.

Rapporteren

Of er nu gemeten wordt met een CMM of PCMM, Geoform kiest voor PolyWorks|Inspector als er meer gerapporteerd moet worden dan alleen gegevens in tabelvorm. Farentinos zei: "PolyWorks geeft ons veel meer vrijheid en veel meer rapportagemogelijkheden." In plaats van pagina na pagina met tabellarische rapporten, biedt PolyWorks|Inspector Geoform vele opties en vele manieren om visuele, intuïtieve rapporten te produceren.

Een van de sterkste punten van PolyWorks is hoe eenvoudig het is om een rapport te genereren; vooral rapporten van meerdere pagina's met kleurenkaarten, tabellen en/of kop- en voetteksten.

PolyWorks|Inspector breidt standaard rapportformaten, zoals AS9102, uit met grafische documentatie. "De inspectieresultaten worden veel beter gepresenteerd in PolyWorks en zijn veel gemakkelijker te bekijken. Een van de sterkste punten is hoe gemakkelijk het is om een rapport te genereren; vooral rapporten van meerdere pagina's met kleurenkaarten, tabellen, kop- en voetteksten", zei Farentinos. "Voor MBD-achtige luchtvaartrapporten vullen we het AS9102-rapport in en verwijzen we naar de grafische kleurenkaarten die PolyWorks genereert. Dit geeft de klant iets om naar te kijken naast het standaard inspectierapport."

Farentinos zei: "Het is eigenlijk gewoon slepen en neerzetten. U kunt in een paar minuten een rapport maken." Hij onderbouwde deze uitspraak met een voorbeeld. "Ik heb een rapport van elf pagina's. Ik heb er vanochtend aan gewerkt. Ik begon met de puntenwolk en in anderhalf uur had ik een voltooid rapport. Het is echt zo makkelijk."

Farentinos ging verder met het beschrijven van inspectiewerk voor een complex turbinewiel met veel contouren. Hij vertelde hoe PolyWorks|Inspector het project opnieuw eenvoudig maakte. Hij merkte op: "Bij dit soort projecten gebruiken we de macrotaal in PolyWorks om een aantal veelvoorkomende opdrachten te automatiseren. Het is geweldig voor rapportage. We hebben bijvoorbeeld één macro die XYZ-gegevenstabellen exporteert van een subset van een laserscan om ondersteunende documentatie te leveren voor het standaard inspectierapport. We kunnen in 90 minuten van ruwe inspectiegegevens naar een compleet rapport gaan." Dit is een van de vele redenen waarom Geoform vindt dat PolyWorks het beste past bij zijn meetwerk.

Een gevormd auto-onderdeel inspecteren met een FARO-arm.