PolyWorks® 3D計測デジタルエコシステムで測定業務の作業工数を45%削減!企業全体でデジタルトランスフォーメーションを実現

フタバ産業は1945年設立の自動車用プレス部品メーカーです。愛知県岡崎市の本社・岡崎工場と国内子会社を含め10カ所に工場を持ち、主にトヨタ自動車向けにプレス加工により生産したボデー部品や排気系部品などを製造しています。

フタバ産業株式会社 高橋工場 生産技術本部 ボデー生技部 品質解析課 課長 水野 浩平 氏 。

課題1

自動車メーカーの厳しい品質基準に応えるために、同社では生産準備業務の中で試作と測定を繰り返しています。生産ラインで試作した製品を測定し、改善と検証を行いながら寸法誤差が公差内に収まるようにしています。以前はこの測定作業に同社はゲージやノギスなどを使っていましたが、手作業に頼ることになるため、作業効率がなかなか上がらないだけでなく、担当者の技量にも左右されるという課題がありました。

解決策1

その課題解決のために同社は2001年から、三次元測定機を導入することにしました。さらにそれと同時に導入したのが、PolyWorks®のユニバーサルソフトウェアプラットフォームPolyWorks|Inspector™です。納入先からPolyWorks|Inspectorを使用していることを聞いており、同社もPolyWorks|Inspectorの存在やその機能に通じていました。測定業務の効率化につながることを期待し、三次元測定機と同時に導入を決めました。以来、同社はPolyWorks|Inspectorを使い続けています。

同社では、その後三次元測定機とPolyWorks|Inspectorの導入を拡大。当初は高橋工場で1台だけでしたが、現在は同社の国内子会社を含め10工場に3社の非接触型の三次元測定機と門型三次元測定機を導入し、それぞれの現場でPolyWorks|Inspectorが活用されています。

課題2

三次元測定機の活用が広がるにつれて新たなニーズとして浮上したのが、それら測定機から取得したデータの有効活用です。測定データには改善とその検証結果という重要なノウハウが数多く詰まっています。「PolyWorks|Inspectorはもともと納入先へのデータ提供目的で導入したものでしたが、それだけでなくデータを金型のチューニングなど社内のものづくり改善にも活かせるのではないかと思うようになったのです」(同社高橋工場で測定業務を担当する生産技術本部 ボデー生技部 品質解析課 課長の水野 浩平氏)。

しかし、それを具体的に進めるためには、各測定機につながったPCにそれぞれ保存していたデータを、どの工場からも使えるようにしなければなりません。当初は必要なデータをUSBメモリやサーバにコピーするという方法で共有を進めていましたが、そのたびにコピー先を相手に指示する必要があるため煩雑です。またデータが増えてくるとその管理が難しくなるという問題もありました。

解決策2

そこで同社が導入することにしたのがPolyWorks|DataLoop™です。PolyWorks|Inspectorの測定データを一括して管理するソリューションで、データの属性を吸い上げて自動的にデータベース化する機能を持っています。同社はこのソリューションを2019年に導入し、三次元測定機の導入拡大で分散しがちな測定データを、統合的に使う機能を構築しました。

PolyWorks|DataLoopにより、測定データは測定を行う各工場の生産現場だけでなく、工程設計部門や管理部門などからも使えるようになり、データから多くのノウハウを引き出せるようになりました。

PolyWorks|DataLoopはPolyWorks|Inspectorの測定データを一括して管理するソリューションで、膨大なデータを最適に運用できる。

さらに同社は三次元測定機で使うプログラムも、PolyWorks|DataLoopを通じ工場間で共有できるようにしています。「製品の設計変更があった場合などは、測定プログラムにも修正が必要になります。従来はそれぞれの現場で修正を行っていましたが、PolyWorks|DataLoopにより修正したプログラムを全社で共有することが可能になりました」(水野氏)。

効果・メリット

同社によると手作業中心だったかつての測定作業に比べて、PolyWorks|InspectorとPolyWorks|DataLoopを活用した測定業務では、作業工数を45%削減できました。測定結果を技術者が紙に転記する場合、どうしても転記ミスは避けられません。しかし PolyWorks|InspectorとPolyWorks|DataLoopによりその作業は自動化され、作業工数の大幅な削減が実現しました。

また現場の技術者は測定機の違いを意識することなく測定業務を行えるようになった点も、大きな効果です。使い勝手についても水野氏は「抜群に良い。PolyWorks 導入時のサポート体制が非常に手厚く、当社の課題感などをしっかり把握した支援だったので安心して導入できました。」と評価しています。

PolyWorks|DataLoopによる測定プログラムの共有は、測定品質の面で効果をももたらしています。高度なノウハウを持つ技術者が組んだプログラムを全社で共有できるため、どの工場でも高い測定品質を担保できるようになったわけです。

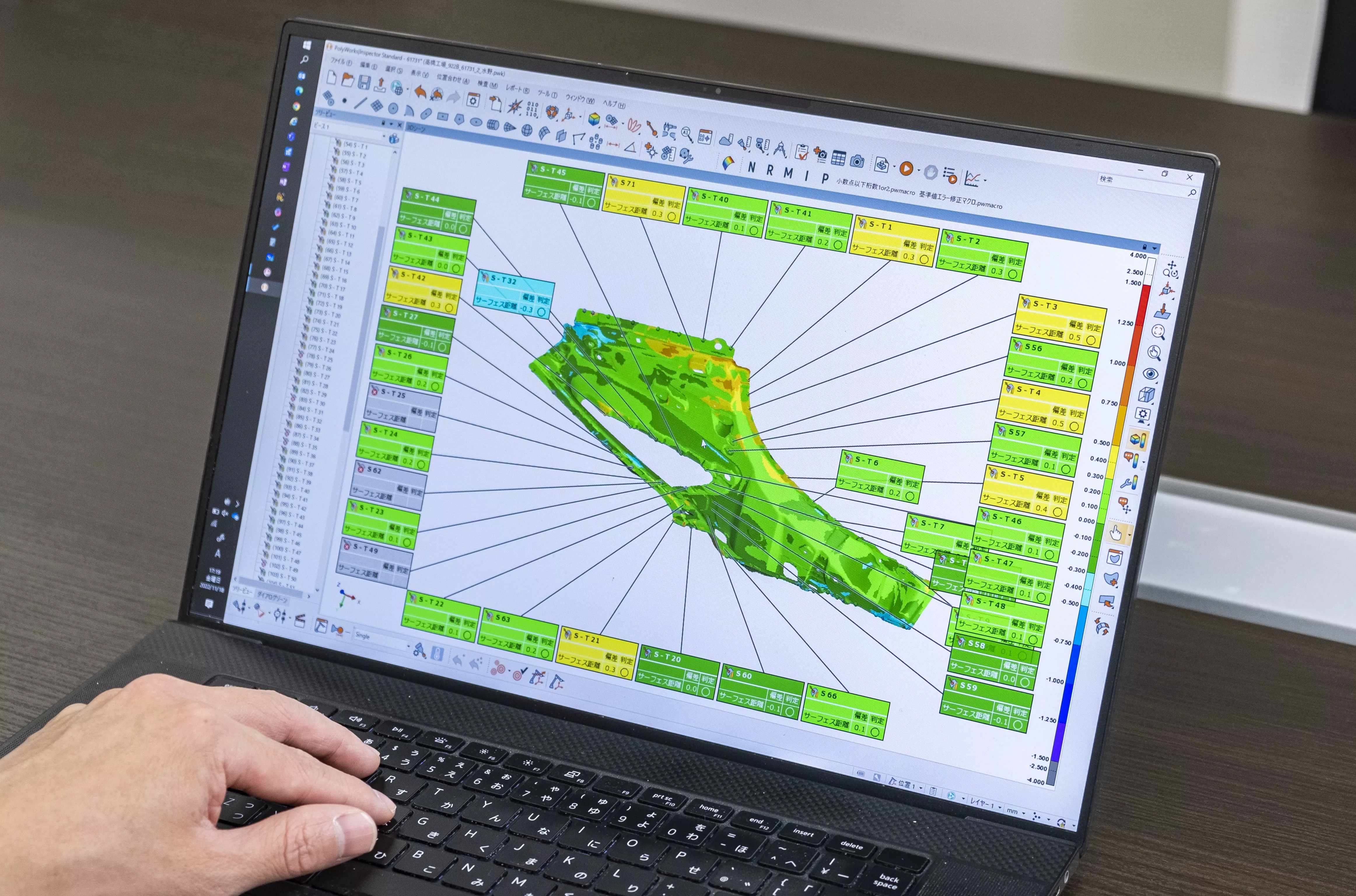

PolyWorks|Inspectorで全ての測定業務を行う中で、効果を実感している機能の一つとして同社は「カラーマップ」を挙げています。カラーマップは元のCADデータに対し、実物のどこにどれだけの寸法誤差があるかを色分けして表示する機能で、誤差の発生場所と量が視覚的に分かるようになるのが特徴です。水野氏は「カラーマップのデータを納入先にも提供し、精度を分かりやすく示すエビデンスとして活用しています」と、その効果を語っています。

PolyWorks|Inspectorはカラーマップにより、CADデータに対し、実物のどこにどれだけの寸法誤差があるかを色分けして表示し、誤差の発生場所と量が視覚的にわかる。

PolyWorksを活用した実行プラン

現在、PolyWorks|Inspector とPolyWorks|DataLoopの活用は同社の国内工場に限られていますが、同社では業務効率向上をグループ全体に波及させるために複数の海外拠点にも活用範囲を広げることを構想しています。PolyWorks|Inspectorによる測定業務効率化とPolyWorks|DataLoopによるデータ活用がグローバルレベルで進むと、導入効果はさらに倍加することが期待できます。

また、同社は、PolyWorksのモデルベース定義ツールPolyWorks|PMI+Loop™の導入も検討しているとのことです。PolyWorks|PMI+Loopは、PolyWorks|Inspectorによる測定データを品質管理だけでなく工程設計段階から利用できるようにするものです。測定データをCADのデータに埋め込み、CADデータを使った品質管理や工程設計などを可能にします。

「工程設計の担当者は業務の中でいろいろな図を作りますが、図に修正が入った場合、関連する他の図もすべてその修正を反映させなくてはなりません。CADも含めてすべてのデータが一元化されると、そうした非効率な作業を省くことができるのではないかと期待しています」(水野氏)。

将来の事業展開

同社はPolyWorksのソリューションを活用することで、測定業務を軸に工程設計や製造も含めた一貫したデータ活用を目指しています。それにより、高度な品質管理が求められる自動車部品メーカーとしてのDX(デジタルトランスフォーメーション)を推進していきたいとしています。