Futaba Industrial réduit le temps de mesure de 45 % et met en œuvre la transformation numérique à l’échelle de l’entreprise grâce à l’écosystème numérique de métrologie 3D PolyWorks®

Futaba Industrial est un fabricant mondial de pièces embouties pour l’industrie automobile. L’entreprise a été fondée en 1945 et son siège social se trouve dans la ville d’Okazaki, à Aichi, au Japon. Elle produit des pièces de carrosserie et de systèmes d’échappement, fabriquées par pressage, pour les principaux constructeurs de véhicules automobiles. Elle compte plus de 10 000 employés, filiales comprises, dans 10 usines au Japon et 19 sociétés situées à l’étranger, en Europe, en Asie et en Amérique du Nord.

PolyWorks|DataLoop est une solution qui permet une gestion centralisée des données pour les projets PolyWorks|Inspector et qui met en œuvre des opérations optimales pour traiter de grandes quantités de données.

Le défi

Afin de répondre aux normes de qualité rigoureuses des constructeurs automobiles, Futaba Industrial répète le prototypage et la mesure dans le cadre du travail de préparation de la production. Elle mesure les prototypes de produits et confirme que les écarts se situent dans la plage de tolérance, tout en procédant à des améliorations et à des inspections.

Au départ, Futaba Industrial utilisait des jauges et des pieds à coulisse pour ses travaux de mesure, qui devaient s’effectuer manuellement. Les ingénieurs transcrivaient les résultats de mesure sur papier, ce qui pouvait entraîner des erreurs. Avec cette méthode, qui dépendait des compétences de la personne responsable, il était difficile d’améliorer l’efficacité du travail.

La solution

Pour résoudre ce problème, en 2001, Futaba Industrial a commencé à utiliser des dispositifs de mesure 3D avec le logiciel PolyWorks|InspectorMC d’InnovMetric, une entreprise canadienne, afin d’accroître l’efficacité de ses opérations de mesure. Futaba connaissait bien le logiciel PolyWorks|Inspector, car certains de ses clients s’en servaient. D’ailleurs, elle continue à l’utiliser à ce jour.

Récemment, elle en a étendu son utilisation. Au début, elle n’utilisait qu’un seul dispositif de mesure à l’usine de Takahashi. Désormais, elle se sert de PolyWorks|Inspector avec des équipements de mesure 3D sans contact provenant de trois fabricants différents et avec une MMT CNC, dans 10 usines, filiales comprises, au Japon.

Avec l’utilisation élargie des dispositifs de mesure 3D, une nouvelle nécessité est apparue : celle d’exploiter efficacement les données de mesure obtenues par le processus combiné de mesure et d’inspection, qui intègre un savoir-faire et des résultats de vérification précieux. M. Kouhei Mizuno, responsable des opérations de mesure à l’usine de Takahashi, explique : « Au départ, nous avons adopté PolyWorks|Inspector pour fournir des données à nos clients, y compris des résultats de scan et d’inspection. Ensuite, nous avons envisagé d’utiliser les données, principalement les scans, pour améliorer la fabrication interne, par exemple en ajustant les matrices. Pour ce faire, nous devions permettre à n’importe quelle usine d’utiliser les données stockées sur les ordinateurs locaux connectés aux dispositifs de mesure. Nous avons d’abord copié les projets PolyWorks|Inspector nécessaires sur une clé USB ou un serveur, puis nous les avons partagés. Cependant, cette procédure était compliquée, car chaque fois, nous devions demander à d’autres personnes à quel endroit copier les fichiers. Puis, à mesure que le nombre et la taille des fichiers augmentaient, nous avions de plus en plus de difficulté à gérer les projets. »

Afin de régler ce problème, Futaba Industrial a décidé en 2019 d’installer la solution de connectivité numérique PolyWorks|DataLoopMC, qui permet de gérer les projets PolyWorks|Inspector dans une base de données centralisée et qui dispose d’une fonction d’extraction des attributs de données.

Futaba a bénéficié de l’utilisation intégrée des projets PolyWorks|Inspector, qui avaient tendance à être dispersés en raison de l’expansion de l’utilisation des dispositifs de mesure 3D.

M. Kouhei Mizuno, responsable, Analyse de la qualité Division d’ingénierie de production de carrosseries, Centre d’ingénierie de production, Usine de Takahashi Futaba Industrial Co., Ltd.

Grâce à PolyWorks|DataLoop, les projets PolyWorks|Inspector peuvent être utilisés non seulement par le site de production de chaque usine où les mesures sont effectuées, mais aussi par le département de conception de procédés et l’équipe de direction. Ainsi, les employés peuvent s’appuyer sur des données et un savoir-faire précieux.

De plus, grâce à PolyWorks|DataLoop, l’entreprise peut partager avec toutes ses usines les projets d’inspection qui sont utilisés avec les dispositifs de mesure 3D. « Lorsque la conception d’un produit change, le projet d’inspection doit également être modifié. Auparavant, chaque site apportait les corrections, mais maintenant, grâce à PolyWorks|DataLoop, nous pouvons partager les projets corrigés à l’échelle de l’entreprise », a déclaré M. Kouhei Mizuno.

Les avantages

En utilisant PolyWorks|Inspector et les dispositifs de mesure 3D, l’entreprise a pu éliminer la transcription manuelle des résultats et ses erreurs inhérentes, et par le fait même, gagner un temps précieux. En ajoutant PolyWorks|DataLoop à son équation, Futaba Industrial estime avoir réduit le nombre d’heures par personne de 45 % pour les opérations de mesure par rapport aux processus manuels de départ.

De plus, les ingénieurs de Futaba peuvent effectuer des opérations de mesure sur place sans se soucier des différences entre les dispositifs de mesure, car ils utilisent le logiciel PolyWorks|Inspector avec tous leurs équipements. En matière de convivialité, M. Kouhei Mizuno qualifie PolyWorks|Inspector de logiciel « incroyablement génial », et son installation s’est faite en toute tranquillité d’esprit grâce à l’excellent support de l’équipe de PolyWorks Japon pendant la période d’adaptation.

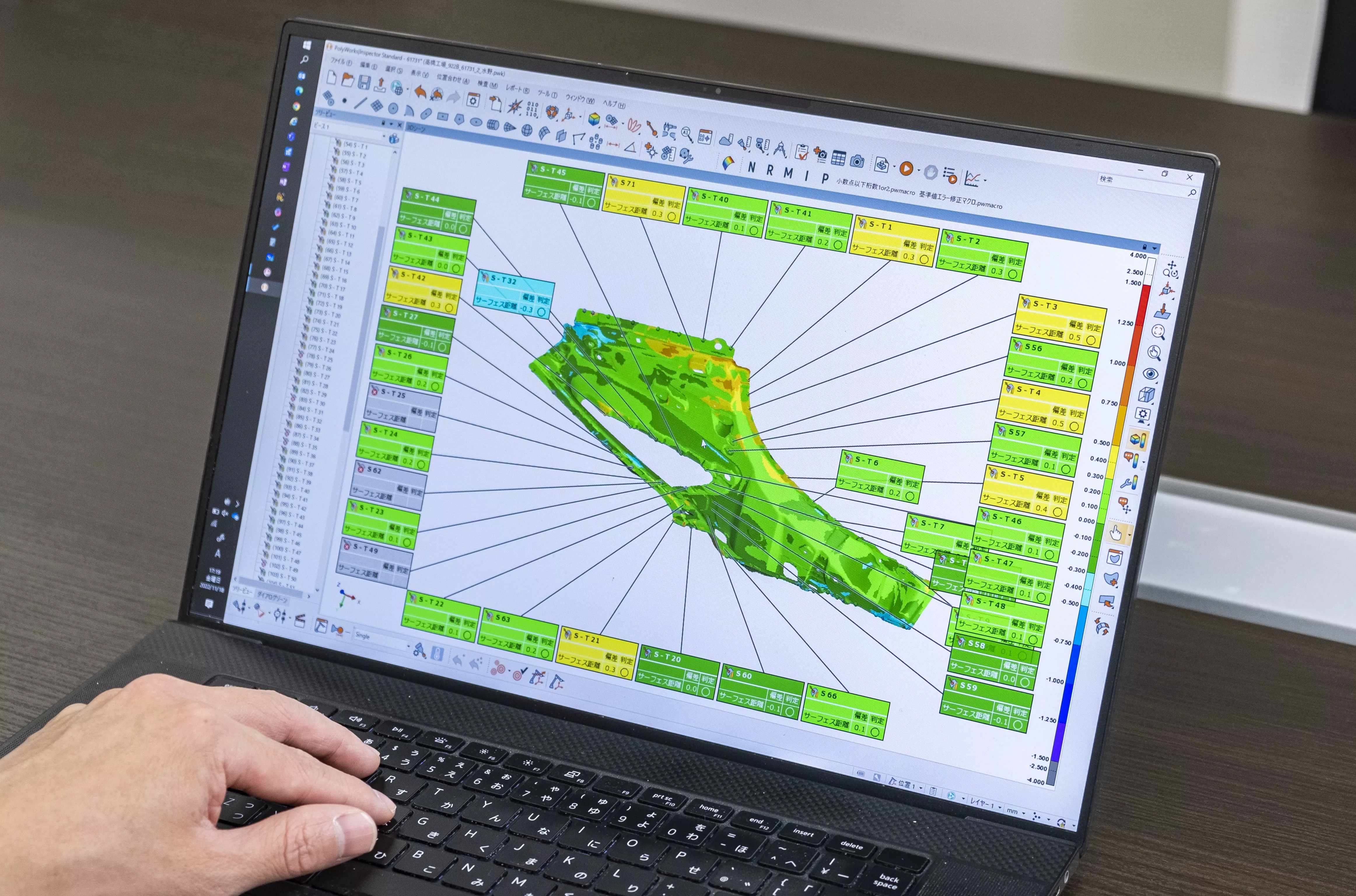

L’entreprise a également constaté l’efficacité des cartes de couleurs de PolyWorks|Inspector lors des opérations de mesure. Une carte de couleurs affiche l’écart entre le modèle CAO et l’objet réel à l’aide de couleurs, ce qui permet de visualiser facilement et rapidement les écarts d’une pièce. M. Mizuno explique : « Nous fournissons les données de la carte de couleurs à nos clients, et nous les utilisons comme preuve pour démontrer facilement la précision de nos pièces ».

Enfin, le partage des projets d’inspection à l’aide de PolyWorks|DataLoop a un effet important sur la qualité des mesures. Les projets créés par les ingénieurs ayant des connaissances avancées peuvent maintenant être partagés à l’échelle de l’entreprise, permettant ainsi à Futaba Industrial d’assurer une grande qualité des mesures dans toutes les usines.

PolyWorks|Inspector peut afficher les écarts entre le modèle CAO et l’objet réel grâce aux cartes de couleurs, ce qui facilite la visualisation de la qualité des pièces.

Plans de mise en œuvre avec PolyWorks

Futaba Industrial utilise actuellement PolyWorks|Inspector et PolyWorks|DataLoop dans ses usines nationales seulement, mais elle prévoit d'étendre son utilisation dans plusieurs installations à l’étranger afin d’accroître son efficacité opérationnelle dans l’ensemble de l’entreprise. Si le rendement des opérations de mesure avec PolyWorks|Inspector et de la gestion des données avec PolyWorks|DataLoop progresse de façon générale, Futaba s’attend à voir l’efficacité de sa solution doubler.

La société envisage également d’installer PolyWorks|PMI+LoopMC, qui fournit une solution de définition basée sur un modèle pour les plates-formes de CAO agrandissant son ensemble d’outils PMI, afin de définir un plan de mesure complet nécessaire à l’inspection d’une pièce. En ayant PolyWorks|PMI+Loop directement intégré au logiciel de CAO, l’équipe de conception peut enrichir le plan de mesure au moyen d’exigences généralement ajoutées au logiciel PolyWorks|Inspector par l’équipe de contrôle de la qualité.

« Les ingénieurs responsables du processus de conception créent différents dessins au cours de leur travail. Si un dessin est révisé, tous les documents connexes en aval doivent également refléter cette révision. Nous pensons que si tous les fichiers nécessaires à l’inspection des pièces, y compris la géométrie CAO et le plan de mesure, sont centralisés, nous pourrons éliminer les opérations inefficaces », explique M. Kouhei Mizuno.

Expansion commerciale future

Futaba Industrial vise une utilisation uniforme de ses données, y compris pour le processus de conception et la fabrication, qui sont centrés sur les opérations de mesure, en tirant parti de sa solution PolyWorks. En tant que fabricant de pièces automobiles requérant une gestion et un contrôle de la qualité exceptionnels, l’entreprise estime que la transformation numérique constitue un élément important pour atteindre son objectif.

PolyWorks|Inspector a beaucoup évolué depuis son lancement en 2001 et offre un grand éventail de nouvelles fonctionnalités, telles que l’inspection d’un lot d’items, la mise à jour automatique d’un projet d’inspection et des plug-ins permettant de contrôler directement les dispositifs de mesure 3D portables. En 2016, son centre de numérisation universel a été achevé, permettant ainsi aux utilisateurs de se connecter aux grandes marques de MMT CNC grâce à des pilotes directs ou I++. Aujourd’hui, PolyWorks intègre également les mesures effectuées à l’aide de jauges numériques ainsi que des contrôles visuels, ce qui en fait une véritable plate-forme universelle.

Le flux de travail typique pour inspecter des pièces à l’aide du logiciel PolyWorks|Inspector consiste à importer un modèle CAO, avec ou sans PMI, dans un projet d’inspection vide, puis à créer un plan de mesure au moyen de valeurs nominales. Ensuite, un premier item est inspecté en acquérant des données sur la pièce au moyen de palpages, de scans ou de jauges numériques. Après, l’inspection peut simplement être réexécutée pour mesurer plusieurs items d’une même pièce. Une fois que chaque item est recalé par rapport au modèle CAO et mesuré, les résultats de l’inspection et les statistiques MSP sont immédiatement disponibles, affichant les problèmes et les tendances. Si différents types de dispositifs de mesure 3D doivent être utilisés pour mesurer les items, un modèle de mesure d’item peut être créé pour chaque type de dispositif, ce qui facilite l’utilisation de différents dispositifs dans le cadre d’un même projet d’inspection. Les données scannées sont stockées dans le projet d’inspection, mais elles peuvent être exportées, si nécessaire.