相変わらず人気上昇中

MTU Aero Enginesは、検査工程を最適化するため PolyWorks|Inspector™を導入

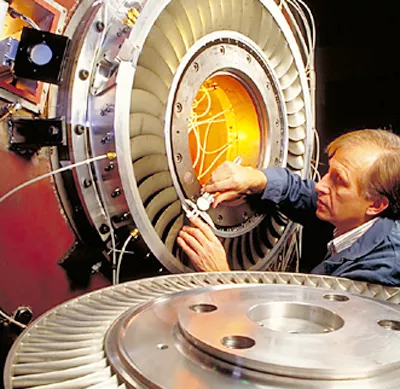

550 mphのスピードで30,000フィート上空を飛行していると、それまで以上に、信頼できるジェットエンジンの重要性を認識することと思います。ドイツ有数のジェットエンジンメーカーであるMTU Aero Enginesは、皆さんの安全を第一に考えています。ダイムラークライスラー支社は、その製品の総合的品質を確保するため製品開発/製造サイクルの全ての段階ごとに、厳しい検査工程を確立しています。その検査技術の範囲を最大限に活用し向上させる為、MTUは世界トップレベルの点群検査ソフトウエアソリューションであるPolyWorks|Inspectorを使い始めました。PolyWorks|Inspectorにより、それまで以上にパーツの品質に関する情報をより多く品質管理技術者を提供出来る様になった上に、MTU のタービン翼検査時間を85%以上と大幅に削減する事が出来ました。

課題

MTU – 世界の駆動力

ダイムラークライスラー支社のMTU Aero Engines GmbHは、ドイツ有数のデベロッパー/メーカーであり、また民間及び軍部の航空エンジンコンポーネント、部品、工業ガスタービンの修理開発サービスのプロバイダーでもあります。

この企業は、Pratt & Whitney (US), General Electric (US), Rolls-Royce (GB), Snecma (Fr), Volvo (Sw), FiatAvio (It)を含む、世界トップレベルのシステムインテグレーターやメーカーと共に、現在進行中である共同運営のベンチャー事業に携わっています。

MTUはエンジンに関する全てへのそのハイテクな取り組みで知られており、開発、製造、検査においても同様にアートテクノロジーを使っています。「これにより私達は、お客様が期待する通りの進歩的で高品質な製品を供給することが出来ています。」とMTUの品質管理技術者であるDr. Karl-Heinz Duselは述べています。

複雑なジェットエンジン

ジェットエンジンは、組み立て前に綿密な検査が必要とされる何百ものコンポーネントから構成されています。MTUが従来から使用している検査プロセスは使われる技法の複雑さと遅さが原因で、生産サイクルに障害を引き起こすことが判明し、スピードの制約に加えて3次元測定機(CMM) の様な検査装置のスコープ(作用域)には制約がある為、品質管理技術者はパーツの限られた特徴に集中する事を余儀なくされ、有益な情報を取り逃していました。

ジェットエンジンは、航空機を前方に飛ばすのに使われます。離陸して空中を飛行する為に、航空機のジェットエンジンは排ガスを発生し、それがエンジンの後ろにドッと出てきます。この大きなエネルギー(推進力)を作るのに、エンジンは燃焼のためにまずファンを使って空気を吸い込み、コンプレッサーが空気を圧縮し、燃焼器の中にそれを押し込みます。そして燃料が注入され、流入した圧縮空気と混ざり合い、燃料と空気の混合物が絶え間なく燃やされる事になります。その結果生じた熱がガスのボリュームを膨張させ、高エネルギーな噴出となって燃焼器から噴き出します。ガスはその後、タービン翼を通り抜けることでそれを回転させ、コンプレッサーとファンを作動させるのに必要なエネルギーを作り出します。

タービンはいくつかの段(ステージ)で構成されており、それぞれが一列の固定ガイド翼と一列の動翼を使用しています。その翼は、赤熱光を放ちながら、高速での回転に起因する遠心荷重を支えるだけの十分な強さがなければなりません。このような状況下で、欠陥は認められないのです!それなので、全てのパーツは最も厳しい設計仕様に適合している必要があります。

従来の検査プロセス

MTUは、従来タービン翼を測定するのに、CMMベースの検査プロセスを使用していましたが、このプロセスは製造工程のリードタイムを著しく増加させていました。:

- CMMデータ取得プロセスでは、各タービン翼に最大80分がかかる。

- 製造工程中のタービン翼の現場でのスキャンが不可能であり、MTUはパーツをデジタイズステーションに持ち込む必要がある。

- 測定ポイントの数が限られ(100ポイント)、その為サーフェス全域の検査が不可能となる。

- CMMの操作は時間のかかる作業であり、高度な訓練を受けた技術者の絶え間ない監視が必要となる。

- データ処理、測定、比較、レポート生成は時間のかかるプロセスであり、いくつものソフトウエアパッケージが必要となる。

解決策

PolyWorks | Inspector™で音速の壁を打ち破る

その製品全ての品質をよりいっそう確かなものにする為、MTUは、最先端の3DデジタイズソリューションプロバイダーでドイツにおけるPolyWorks®の代理店でもある Duwe 3-D Software and Consultingと協力し、航空産業の最も厳しい要求にも適合する特注の検査ソリューションを開発しました。

MTUは現在、彼らの品質管理過程の一端として、PolyWorksと共に3Dレーザースキャナーシステムを使うことにより、その多々ある強みから多くの恩恵を受けています。タービン翼検査においてMTUは、現場で直接パーツをスキャンして、隠れたエリアに位置するものも含む全てのフィーチャーをキャプチャーするのに、多関節アーム(FARO GoldArm & 3DScanners’ ModelMaker)に取り付けたレーザースキャナーを使いました。

この新しい検査技術によりMTUは、タービン翼の点群取得及び処理時間を劇的に削減することが出来ました。「PolyWorksの優れた長所の1つは、どんな種類の3Dデジタイズシステムにも適合するその適応性です。」とDr. Dusel氏は断言し、次のように続けました。「このことにより、私達の要求を最も満たしてくれるソリューションを自由に試して見つけることが出来るのです。またPolyWorksを使った高密度点群検査は、大幅な時間の節約に加えて、多くの新しい測定アプリケーションを利用できるという将来性をも与えてくれました。」

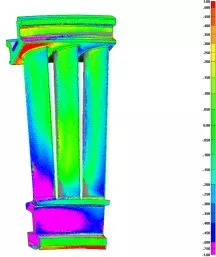

グローバルサーフェス検査

タービン翼の特定エリアを分析する前に、MTUはそれぞれのデジタイズポイントとその基本基準点(CADオブジェクト)を比較することで、製造パーツの品質をグローバル評価します。品質管理技術者が一致する許容値を設定し、偏差の大きさを示すカラーマップが生成されます。このテクニックにより、パーツの全体品質を素早く外観する事が出来るので、スペシャリストは更なる分析の為に既定許容値外のエリアに注目する事が出来る様になります。

従来のCMMベース検査技術では、品質管理技術者はこのような有益な情報を得ることは出来ませんでした。PolyWorksのパワフルな比較性能は、パーツの変形を特定するだけでなく、製造工程上の問題の元までも特定してくれ、更にそれを修正してくれます。

PolyWorksの 測定ポイントとCAD比較技術は完全にカスタマイズが可能で、市場の他のどんな点群プロセスソフトウエアソリューションよりも正確です。

プロファイル解析

プロファイルは、気体流に直接影響を及ぼすので、タービン翼の最も重要な形状です。横断面図は各タービン翼の航空力学を計算するのに使われます。

プロファイル解析は、PolyWorksの高機能な断面解析機能を使って実行されます。パーツの断面は、オブジェクトサーフェスと平面の交差で得られた2Dプロファイルなので、つまりはオブジェクトを‘スライス’したものとなり、スライス毎にデータプロファイルとリファレンス(CAD)プロファイルが作成されます。各プロファイルの正確な分析を得るために、PolyWorksには局部位置合わせ機能(局部ベストフィット) があります。

断面カラーマップはユーザー定義の許容値に従って生成され、PolyWorksはまた、CADとデータプロファイルと共に 許容値バンドも表示します。

PolyWorksの重要な利点の1つは、断面とサーフェス間で、断面の角度に関係なくサーフェス法線方向の‘実際の’偏差を提供してくれるところです。

最先端の検査-仮想ゲージ

PolyWorksには、3Dキャリパーを使ったユニークな仮想ゲージ機能があります。これらのツールは3D空間に配置された円筒形状で、点群、ポリゴンもしくはNURBSサーフェスにヒットするまで伸ばされます。この場合は、タービン翼の前縁上の戦略ポイントの正確な位置を得るのにキャリパーが使われます。前縁は気体流の航空力学に影響を与える重要な要素です。

「PolyWorksはコンピュータ上で特有の物理的ゲージ検査プロセスを再現します。」Dr. Dusel.は続けます。「PolyWorksのゲージ能力は、私達の従来の物理的測定方法にかかる時間のうちのほんの僅かな時間で、同じ精度を維持しながらも有益な最先端の情報 を提供してくれます。」

PolyWorksにコントロールさせよう!

「私達は、PolyWorksと共に操縦席に座ります。」Dr. Dusel.氏は言います。 「PolyWorksが許容値を明確にしてくれ、定期的なフィードバックで操作を監視してくれます。PolyWorksの高度なマクロプログラミング言語能力なら、最初の位置合わせから最後のレポートまで、数分で簡単に、一連の検査全体をプログラミングする事が可能です。 その後、自身の仕様を使いマウスをワンクリックするだけで、全検査プロセスをPolyWorks に実行させる事が出来ます。」

メリット

PolyWorksの利点

- 品質管理技術者により多くの情報を提供し、データ分析や算定などにかかる時間を削減する。

- 検査パーツ数を増加させ、総合的な製品の品質と信頼性をより一層高める。

- CMMでの様に特定のエリアだけでなく、ユーザーにグローバルレベル(パーツ全体)での計測の実行を可能にさせる。

- 集中型の検査センターで、障害を減らし、生産ラインのダウンタイムを軽減する。