Opstijgen met 'leading-edge' inspectie

MTU Aero Engines wendt zich tot PolyWorks|Inspector™ om zijn inspectieprocessen te optimaliseren

Wanneer u op 10 km hoogte vliegt met een snelheid van 885 km/u, begrijpt u meer dan ooit het belang van een betrouwbare straalmotor. MTU Aero Engines, de grootste Duitse fabrikant van straalmotoren, neemt uw veiligheid ter harte. De dochteronderneming van Daimler/Chrysler heeft strenge inspectieprocessen ingesteld in elke fase van de cyclus voor productontwikkeling/fabricage om de totale kwaliteit van haar producten te garanderen. Om de reikwijdte van haar inspectietechnieken te optimaliseren en te vergroten, heeft MTU zich gewend tot PolyWorks|Inspector, de wereldwijd toonaangevende softwareoplossing voor puntenwolkinspectie. Ontdek hoe PolyWorks|Inspector de inspectietijd van de turbinebladen van MTU aanzienlijk heeft verminderd – met meer dan 85%, waarbij kwaliteitsengineers meer informatie over de kwaliteit van onderdelen kregen dan ooit tevoren.

De uitdaging

MTU – propulsie van de wereld

MTU Aero Engines GmbH is toonaangevende ontwikkelaar, fabrikant en aanbieder van reparatie- en ontwikkelingsdiensten in Duitsland voor civiele en militaire onderdelen en assemblages van vliegtuigmotoren en industriële gasturbines.

Het bedrijf is betrokken bij lopende samenwerkingsverbanden met 's werelds toonaangevende systeemintegrators en fabrikanten, waaronder Pratt & Whitney, General Electric, Rolls-Royce, Snecma, Volvo en FiatAvio.

MTU staat bekend om zijn high-tech benadering van alles wat met motoren te maken heeft. Het bedrijf maakt gebruik van de allernieuwste technologieën op het gebied van ontwikkeling, productie en inspectie. "Dit stelt ons in staat om onze klanten te voorzien van de geavanceerde producten van hoge kwaliteit die zij mogen verwachten", aldus Dr. Karl-Heinz Dusel, MTU's Quality Engineer.

De complexiteit van een straalmotor

Een straalmotor bestaat uit honderden onderdelen die allemaal nauwkeurig moeten worden geïnspecteerd voordat ze in elkaar worden gezet. De inspectieprocessen die MTU van oudsher gebruikte, bleken knelpunten in de productiecyclus te veroorzaken vanwege de traagheid en complexiteit van de gebruikte technieken. Naast de snelheidsbeperking hebben inspectieapparatuur, zoals coördinatenmeetmachines (CMM's), een beperkt bereik, waardoor kwaliteitsengineers zich moeten concentreren op beperkte kenmerken van een onderdeel, waardoor ze waardevolle informatie mislopen.

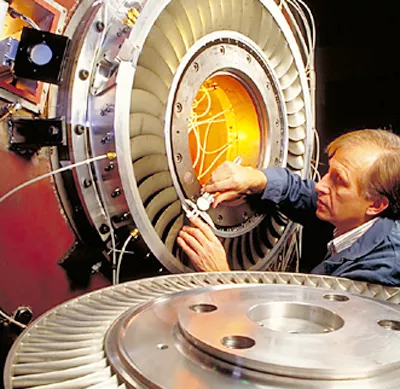

Een straalmotor wordt gebruikt om vliegtuigen voort te stuwen. Om op te stijgen en door de lucht te vliegen, produceert de straalmotor van een vliegtuig uitlaatgassen die achter uit de motor stromen. Om deze enorme energie (stuwkracht) te creëren, zuigt de motor lucht voor de verbranding aan met behulp van zijn ventilator aan de voorkant. De compressor comprimeert de lucht en forceert deze in de verbrandingsoven. De brandstof wordt geïnjecteerd en gemengd met de instromende gecomprimeerde lucht, en het brandstof-luchtmengsel wordt continu verbrand. De resulterende hitte zet het gas uit tot een veelvoud van zijn volume, waardoor het in een hoogenergetische stroom uit de verbrandingsmotor ontsnapt. Het gas stroomt dan door de turbinebladen, waardoor ze gaan draaien en de energie produceren die nodig is om de compressor en de ventilator aan te drijven.

Turbines bestaan uit verschillende trappen, elk met een rij stationaire geleidingsvinnen en een rij bewegende bladen. De bladen, die gloeiend heet zijn, moeten sterk genoeg zijn om de centrifugale belastingen te dragen die het gevolg zijn van rotatie op hoge snelheden. Onder dergelijke omstandigheden zijn onvolkomenheden niet toegestaan! Elk onderdeel moet voldoen aan de strengste ontwerpspecificaties.

Traditionele inspectieprocessen

MTU heeft van oudsher CMM-gebaseerde inspectieprocessen gebruikt om de bladen te meten. Dit proces verlengt de doorlooptijd van het productieproces aanzienlijk:

- Het acquisitieproces voor de CMM-gegevens duurt tot 80 minuten voor elk blad.

- Het ter plaatse scannen van het blad is niet mogelijk tijdens het fabricageproces, waardoor MTU onderdelen naar het digitaliseringsstation moet brengen.

- Het aantal gemeten punten is beperkt (honderd punten), waardoor globale oppervlakte-inspectie onmogelijk is.

- Het bedienen van een CMM is een tijdrovende bezigheid, waarvoor voortdurend toezicht van hoogopgeleide technici nodig is.

- Gegevensverwerking, metingen, vergelijkingen en het genereren van rapporten zijn lange processen waarvoor verschillende softwarepakketten nodig zijn.

De oplossing

De geluidsbarrière doorbreken met PolyWorks|Inspector

Om de kwaliteit van al haar producten te garanderen, werkte MTU nauw samen met Duwe 3d – een toonaangevend leverancier van 3D-digitaliseringsoplossingen en distributeur van PolyWorks® in Duitsland – om een op maat gemaakte inspectieoplossing te ontwikkelen die is aangepast aan de strengste eisen van de lucht-/ruimtevaartindustrie.

MTU profiteert nu van de vele voordelen van het gebruik van een 3D-laserscannersysteem in combinatie met PolyWorks als onderdeel van hun kwaliteitscontroleprocessen. Voor de inspectie van turbinebladen gebruikt MTU een laserscanner gemonteerd op meetarmen (FARO GoldArm en de ModelMaker van 3DScanners) om onderdelen direct ter plaatse te scannen en elk kenmerk vast te leggen, inclusief die in verborgen gebieden.

Dankzij deze nieuwe inspectietechniek kon MTU de tijd voor het verkrijgen en verwerken van puntenwolken van haar turbinebladen drastisch verkorten: "Een groot voordeel van PolyWorks is de flexibiliteit om zich aan te passen aan elk soort digitaliseringssysteem", aldus Dr. Dusel. "Dit geeft ons de vrijheid om te experimenteren en de oplossing te vinden die het beste aan onze eisen voldoet. Naast deze grote tijdsbesparing geeft inspectie met hoge dichtheid van puntenwolken met behulp van PolyWorks ons de mogelijkheid om veel nieuwe meettoepassingen toe te passen."

Globale oppervlakte-inspectie

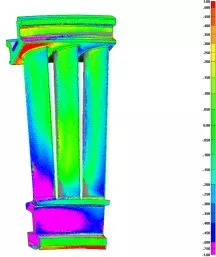

Voordat specifieke gebieden van de turbinebladen worden geanalyseerd, evalueert MTU globaal de kwaliteit van het geproduceerde onderdeel door elk gedigitaliseerd punt te vergelijken met het onderliggende referentiepunt (CAD-object). Kwaliteitstechnici stellen de bijbehorende toleranties in en er wordt een kleurenkaart gegenereerd om de grootte van de afwijkingen te illustreren. Deze techniek geeft een snel overzicht van de algemene kwaliteit van het onderdeel en stelt specialisten in staat om zich te richten op gebieden die buiten de vooraf bepaalde toleranties vallen voor verdere analyse. Traditionele inspectietechnieken op basis van CMM's kunnen kwaliteitsengineers dergelijke waardevolle informatie niet bieden. De krachtige vergelijkingsmogelijkheden van PolyWorks identificeren niet alleen de vervormingen van een onderdeel, maar helpen kwaliteitsengineers ook om de bron van het probleem tijdens het fabricageproces te identificeren en te corrigeren.

De punt-naar-CAD-vergelijkingstechnieken van PolyWorks zijn volledig aanpasbaar en nauwkeuriger dan elke andere softwareoplossing voor puntenwolkverwerking op de markt.

Profielanalyse

Profielen zijn de belangrijkste geometrie van een blad, omdat ze een directe invloed hebben op de gasstroming. Doorsneden worden gebruikt om de aerodynamica van elk blad te berekenen.

De profielanalyse wordt uitgevoerd met behulp van de geavanceerde mogelijkheden voor analyse van dwarsdoorsnede van PolyWorks. Een dwarsdoorsnede op een onderdeel is een 2D-profiel dat wordt verkregen door een vlak te snijden met het oppervlak van het object; het is een 'plak' van het object. Voor elke slice worden zowel een gegevensprofiel als een referentieprofiel (CAD) gemaakt. Om een nauwkeurige analyse van elk profiel te verkrijgen, biedt PolyWorks lokale uitlijningsmogelijkheden (local best-fit).

Kleurkaarten van dwarsdoorsneden worden gegenereerd in overeenstemming met door de gebruiker gedefinieerde toleranties. PolyWorks geeft ook tolerantiebanden weer samen met de CAD- en gegevensprofielen.

Een belangrijk voordeel van PolyWorks is de mogelijkheid om de 'echte' afwijkingen te geven, ongeacht de hoek tussen de doorsneden en de normaal van een oppervlak.

'Leading-edge' inspectie: virtueel meten

PolyWorks biedt unieke virtuele meetmogelijkheden met 3D-schuifmaten. Deze tools zijn massieve cilinders die in de 3D-ruimte worden geplaatst en verlengd totdat ze een punt, driehoek of NURBS-oppervlak raken. In dit geval worden schuifmaten gebruikt om de exacte positie van strategische punten op de 'leading-edge', de voorrand, van de bladen te bepalen. De leading-edge is een kritieke factor die de aerodynamica van de gasstroom beïnvloedt.

"PolyWorks bootst de typische inspectieprocessen met fysieke meters virtueel na", zei Dr. Dusel. "De meetmogelijkheden van PolyWorks bieden ons waardevolle geavanceerde informatie in een fractie van de tijd van onze traditionele fysieke meetmethode, met behoud van dezelfde nauwkeurigheid en precisie."

Laat de automatische piloot de controle overnemen

"Met PolyWorks zitten wij op de stoel van de piloot", zei Dr. Dusel. "Met PolyWorks kunt u uw eigen toleranties definiëren en krijgt u constante feedback om uw bewerkingen te controleren. Met de geavanceerde mogelijkheden van de macroprogrammeertaal van PolyWorks kunnen we gemakkelijk complete inspectiereeksen programmeren, van de eerste uitlijning tot het eindrapport, in slechts enkele minuten. Vervolgens zetten we de cruise control aan en laten we PolyWorks met één muisklik een volledig inspectieproces uitvoeren aan de hand van onze eigen specificaties."

De voordelen

De voordelen van PolyWorks zijn:

- Biedt meer informatie aan de kwaliteitsengineers en vermindert de tijd voor gegevensanalyse, berekeningen, enz.

- Verhoogt het aantal onderdelen dat wordt geïnspecteerd, waardoor de algehele kwaliteit en betrouwbaarheid van het product nog verder toeneemt

- Stelt gebruikers in staat om metingen uit te voeren op globaal niveau (gehele onderdeel), en niet alleen op specifieke gebieden zoals bij een CMM

- Vermindert knelpunten bij de gecentraliseerde inspectiecentra, waardoor de productielijn minder stil komt te liggen