Bewegende doelen

PolyWorks® helpt de productie van elektriciteitscentrales van GE te behouden

Extreme Fab, Inc. is een structureel metaalbewerkingsbedrijf dat de gereedschappen en vaardigheden heeft om de enorme machines te bouwen die nodig zijn in de olie- en gas-, energie- en vrachtwagenindustrie. Een van hun belangrijkste klanten is GE Aero Energy. GE Aero Energy geeft bedrijven en gemeenschappen over de hele wereld de mogelijkheid om betrouwbare en efficiënte stroom op te wekken op of nabij het punt van gebruik, op elk moment – op of buiten het elektriciteitsnet.

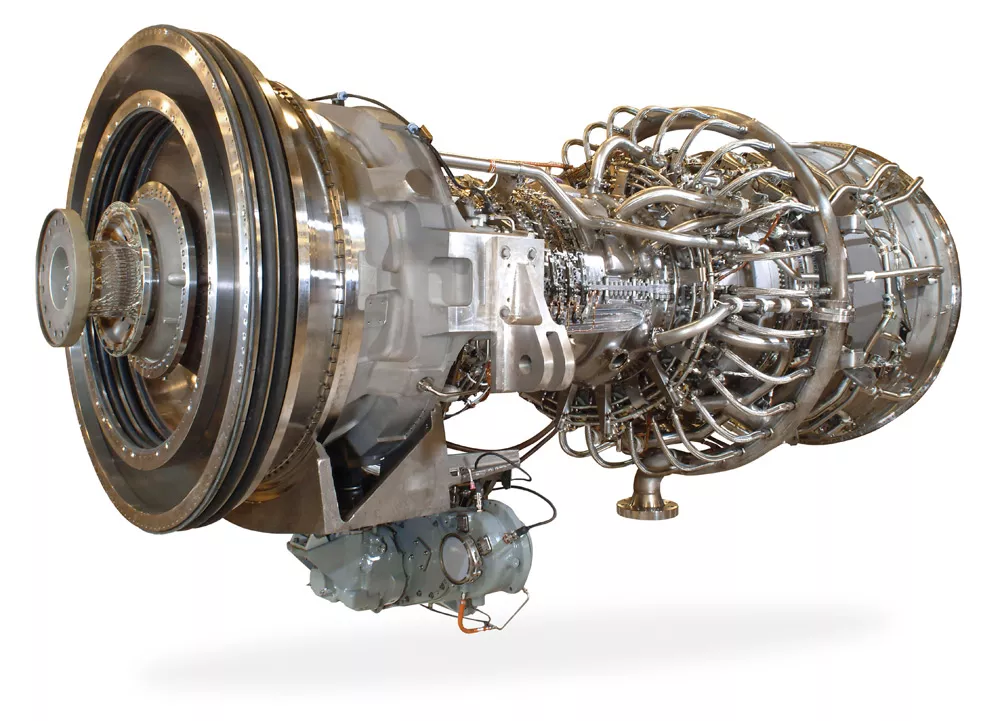

De FlexAero LMS100 aero-derivatieve gasturbine van GE Aero Energy maakt gebruik van een groot aantal brandstoffen en genereert tot 100 megawatt elektriciteit met een conversierendement van 44%. Deze uitzonderlijke turbine is gemaakt voor snelle inzet en installatie op afgelegen locaties, zoals afgelegen dorpen, boorlocaties of rampgebieden, en is een energiecentrale die in een doos past. Het LMS100-pakket omvat de turbo, gasturbine en compressor, allemaal gemonteerd en voorgemonteerd. Om dit geavanceerde stukje techniek te laten werken, wordt een grote, uiterst precieze skid gebruikt.

Voor het machinaal bewerken van skids voor GE Aero Energy werkt Extreme Fab samen met Dimensional Engineering, dat diensten levert op het gebied van 3D digitale gegevensvastlegging, engineering en analyse om uitdagingen op het gebied van ontwerp en productietechniek in een breed scala aan industrieën en toepassingen aan te pakken.

De LMS100 aeroderivatieve gasturbine levert tot 100 megawatt elektriciteit.

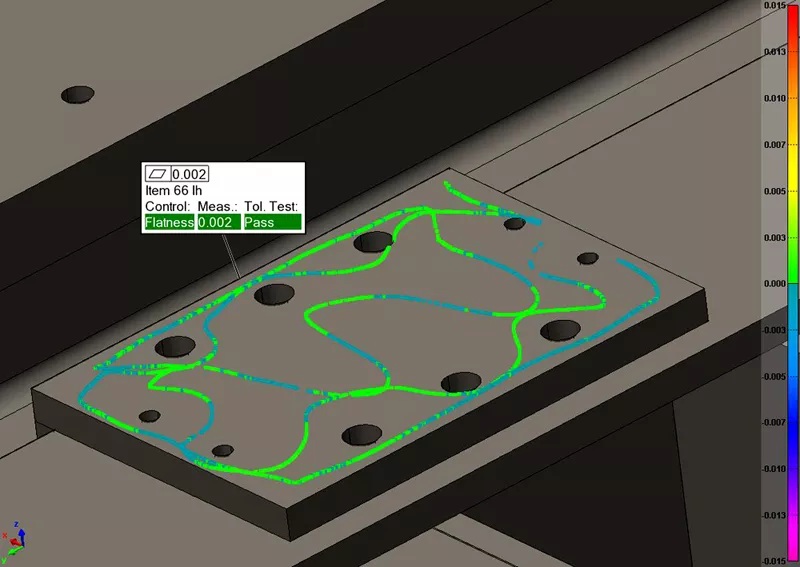

Rendering van de 20 x 8,5 meter grote, met precisie-bewerkte skid. Lageroppervlakken (groen) zijn bewerkt tot ±0,002" vlakheid.

"Het kost alleen al duizenden dollars om de skid in één richting te vervoeren, dus als hij terug moet naar Extreme Fab om opnieuw bewerkt te worden, kan dat alleen al tienduizenden dollars aan extra transportkosten opleveren"

Machinisten voeren aanpassingen uit aan het veldbewerkingssysteem van één ton.

De uitdaging

De skid van de LMS100 is 20 bij 8,5 meter groot en heeft nauwkeurig geproduceerde lageroppervlakken en montagegaten. De kleinste afwijking in de bewerking kan de operationele efficiëntie, energie-output en levensduur van de energiecentrale verminderen. Volgens William Bonner, Managing Director van Dimensional Engineering, "vereisen montagepads een vlakheid van ±0,002" en hoogtes van ±0,005", met betrekking tot alle locaties over de lengte van 20 meter van de skid."

Een groot voorwerp met die precisie bewerken is geen gemakkelijke taak, maar de skid is een nog grotere uitdaging. "Dit ding beweegt; het is nooit statisch", zei Bonner. Veldbewerkingssystemen van een ton zijn op de skid geplaatst terwijl de precisiesneden worden gemaakt. "Telkens wanneer de frees op de skid wordt geplaatst, buigt deze door omdat het gewicht van de frees niet gelijkmatig verdeeld is."

Tijdens het 10 dagen durende project waarbij 12 uur per dag werd gewerkt, verplaatsen de machinisten de apparatuur, waardoor de montagepads omhoog, omlaag, gedraaid en omgekeerd worden.

Thermische uitzetting is ook een factor die de zaken nog ingewikkelder maakt. Met aanzienlijke temperatuurschommelingen tot 10 °C over een periode van 24 uur zet de skid uit en krimpt hij in de loop van de dag.

"De rol van Dimensional Engineering is het controleren van de opstelling en het definiëren van freeshoeken en -dieptes, zodat Extreme Fab de precisie kan leveren die GE eist", aldus Bonner.

Als de skid bij GE aankomt en niet aan de vereiste specificaties voldoet, heeft dat vaak ernstige gevolgen. "Het kost alleen al duizenden dollars om de skid in één richting te vervoeren, dus als hij terug moet naar Extreme Fab om opnieuw bewerkt te worden, kan dat alleen al tienduizenden dollars aan extra transportkosten opleveren", legt Bonner uit. Als herbewerking gevolgen heeft voor de productieschema's, kan non-conformiteit ook aanzienlijke financiële boetes met zich meebrengen.

De oplossing

Bij elke machinebeweging, voor elke snede en na elke bewerking levert Dimensional Engineering Extreme Fab nauwkeurige metingen voor de plaatsing van de frees, de positie van de frees en de positie van het werkstuk ten opzichte van de statische, ontspannen toestand van de skid. Zonder deze meetcontrole zou het moeilijk, zo niet onmogelijk, zijn om aan de specificaties van GE te voldoen.

Bonner zei dat zijn favoriete hulpmiddelen FARO-lasertrackers en de PolyWorks|Inspector™-softwareoplossing van InnovMetric zijn. "We gebruiken de lasertrackers om nauwkeurige metingen vast te leggen en PolyWorks® om de verzamelde gegevens te bestuderen en te beheren om het steeds veranderende project te sturen", aldus Bonner.

Bonners team van twee personen begint met een basisuitlijning van de skid in ontspannen toestand. Met behulp van 50 referentiepunten die op het werkstuk zijn gelast, meet de lasertracker de referentiepunten van de skid en wordt met PolyWorks een wereldcoördinatensysteem gemaakt. Vervolgens wordt PolyWorks gebruikt om meerdere lokale coördinatensystemen op te stellen waarmee het team bewegingen op een individueel montagepad kan isoleren terwijl de relatie met de gehele skid behouden blijft.

"Als we de metingen niet konden controleren met het oog op de verplaatsing van de tracker,

zouden er grote problemen ontstaan."

Na het positioneren en nivelleren van de frees meet het team van Bonner de skid en de positie van de frees om exacte locaties te verkrijgen die machinisten gebruiken om de snijdiepte en -hoek te programmeren. Wanneer de bewerking voltooid is, worden er opnieuw metingen uitgevoerd om de snede te controleren voordat er een volgende pass wordt uitgevoerd.

Aangezien de skid met de temperatuur verandert, verwerkt het team van Dimensional Engineering alle meetgegevens met behulp van de functionaliteit voor dynamische temperatuurcompensatie die PolyWorks biedt. Deze aanpassing, gecombineerd met de exacte locatie van het bewerkte kenmerk, stelt de bewerkers in staat om freesbanen te programmeren ten opzichte van de skid in een stabiele temperatuurconditie in plaats van de huidige, dynamisch veranderende positie.

Vanwege de grootte van de skid en de zichtlijn zijn de FARO-lasertrackers tijdens het 10-daagse project tientallen keren verplaatst. Dit introduceert nog een andere variabele in de nauwkeurige bewerking. Om ervoor te zorgen dat alle metingen nauwkeurig zijn ten opzichte van alle trackerposities, gebruikt het team van Bonner het verplaatsingsapparaat van PolyWorks en realtime bundeling. Zoals Bonner zegt: "Als we de metingen niet konden controleren met het oog op de verplaatsing van de tracker, zouden we grote problemen hebben.".

Om het project af te ronden, wordt er een eindinspectie uitgevoerd om te bevestigen dat de skid aan de specificaties van GE voldoet. "Wij valideren en certificeren elke meting, zowel tijdens het project als voor de verzending", besluit Bonner.

De resultaten van de eindinspectie bevestigen de vlakheid op een montageoppervlak.

De afgewerkte skid wordt klaargemaakt voor transport naar GE.

De voordelen

"Zonder het gebruik van de lasertracker en de PolyWorks|Inspector-oplossing zou er geen manier zijn om dit niveau van nauwkeurigheid en precisie te bereiken, tenminste niet op een kwantificeerbare manier", zei Bonner. "We doen dit werk al zes jaar en hebben aan meer dan 50 skids gewerkt. Geen van hen heeft die dure heen- en weer terugreis moeten maken voor herbewerking." In die zes jaar heeft Dimensional Engineering slechts twee non-conformiteitsrapporten (NCR's) gehad: Eén was voor een enkel gat dat niet aan de specificaties voldeed, en de andere was vanwege tegenstrijdige specificaties in de tekeningen van de skid.

Dimensional Engineering past hetzelfde proces en dezelfde tools toe op andere grootschalige projecten, waaronder aanvullende componenten voor het LMS100-pakket, zoals de intercooler. "De skid-technieken worden gebruikt om twee rails van 18 meter voor de radiatorbevestiging te positioneren terwijl ze worden gelast, 120 gaten op de radiatorbevestigingsflens en parallellisme op de in- en uitvoerflenzen", legt Bonner uit. "Zonder de nauwkeurige metingen die we van de FARO-lasertracker en PolyWorks krijgen, zou de radiator niet in de tussenkoeler passen en zou de tussenkoeler niet goed in de LMS100-turbine passen."

Met PolyWorks maakt Dimensional Engineering bewegende doelen beheersbaar en grootschalige bewerkingen voorspelbaar.