PolyWorks|Inspector™是一款通用的3D尺寸分析和质量控制软件解决方案,控制工具或零件尺寸,判断和避免制造及装配问题,通过实时测量指导安装,并经由使用便携式测量设备和CNC CMM监督装配产品的质量。

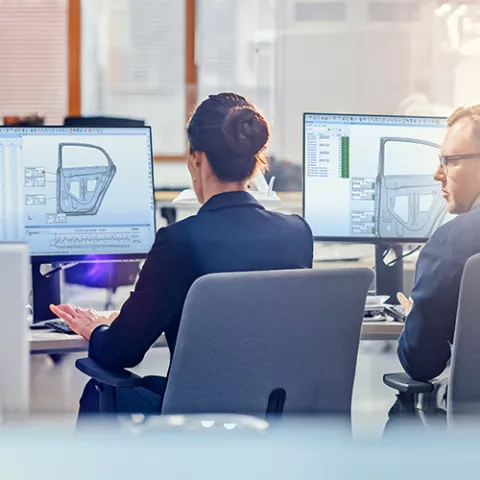

通用的软件平台

只需掌握一款软件,因此增强了测量专家的能力,消除了测量壁垒,提高了员工的机动性并改善了整体团队合作效率,这显著地降低了公司的运营成本。

|

|

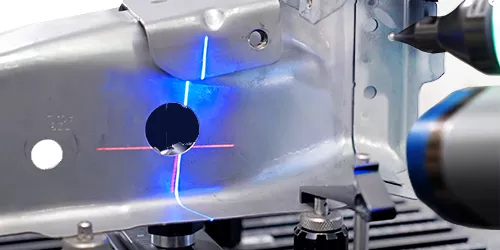

借助通用的数字化中心,支持所有3D测量设备

|

|

|

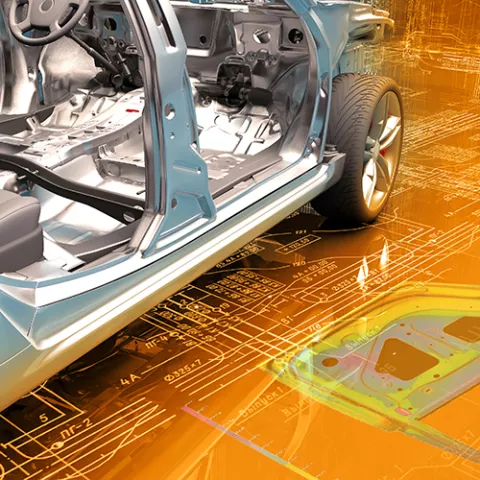

通过通用的数据中心将所有相关数据集中在一起

|

|

|

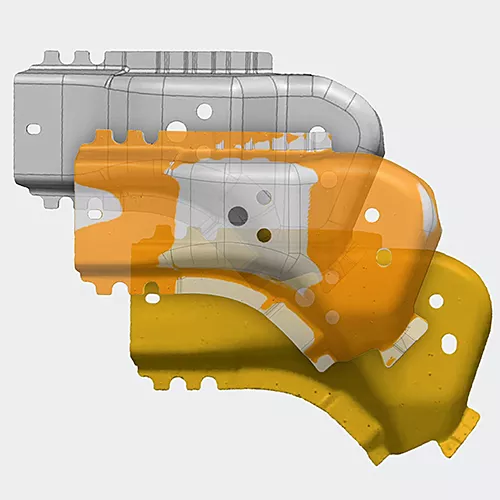

使用一种通用的3D测量工作流程执行所有检测任务(有或没有CAD数据皆可)

|

|

|

部署可以在任何3D测量设备上播放的 通用的检测项目

|

功能齐全的尺寸分析和 质量控制工具箱

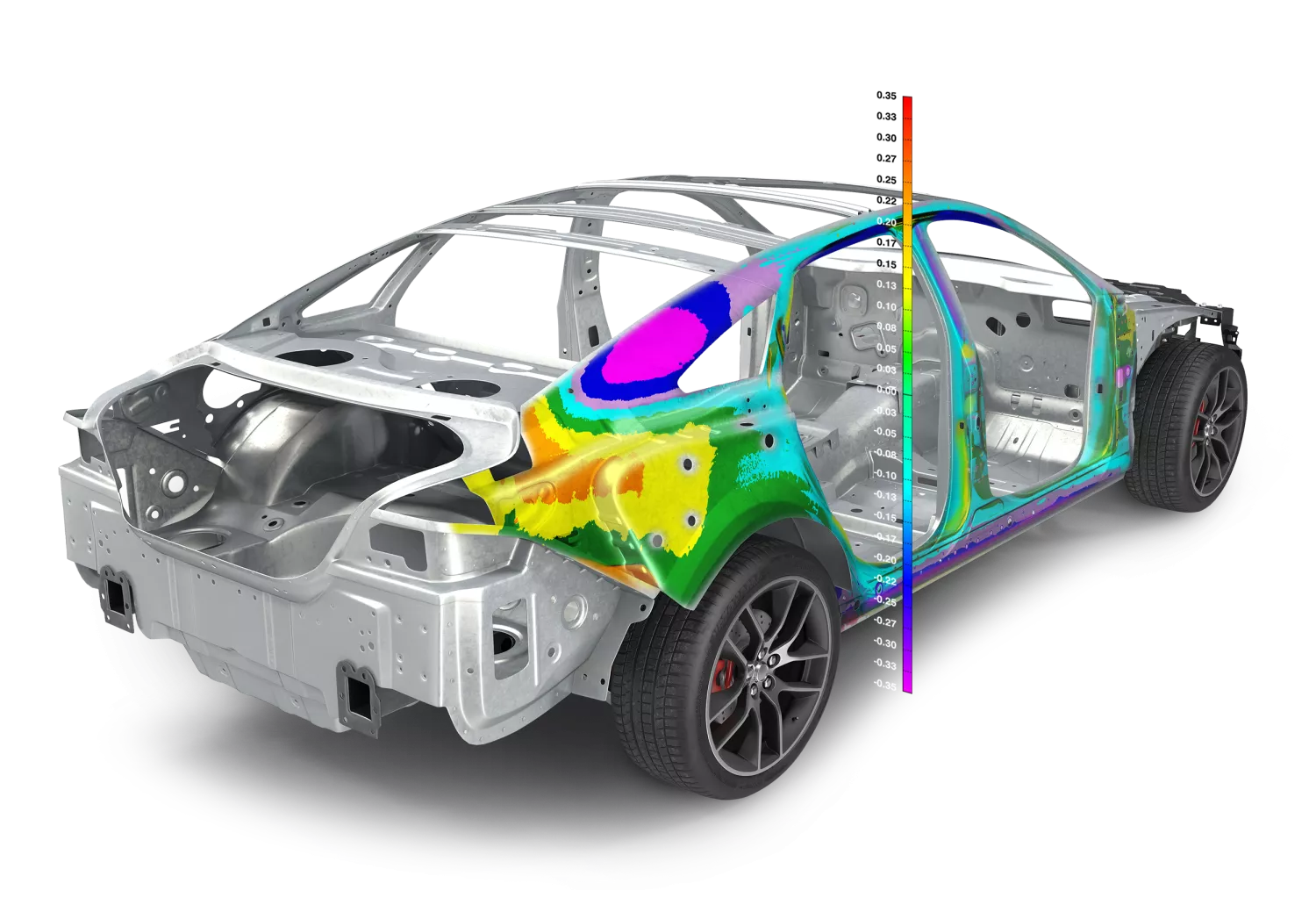

PolyWorks|Inspector的核心是功能强大的检测引擎,它具备参数数据处理能力、经 PTB 认证的数学算法{2}以及综合的视觉、听觉反馈功能。用户可以利用它从其测量的3D数据中提取有意义的信息、在测量多个工件时自动完成检测流程以及结构化测量结果报告以促进整个企业的数字协作。

功能齐全的尺寸分析和 质量控制工具箱

PolyWorks|Inspector的核心是功能强大的检测引擎,它具备参数数据处理能力、认证的数学算法{2}以及综合的视觉、听觉反馈功能。用户可以利用它从其测量的3D数据中提取有意义的信息、在测量多个工件时自动完成检测流程以及结构化测量结果报告以促进整个企业的数字协作。

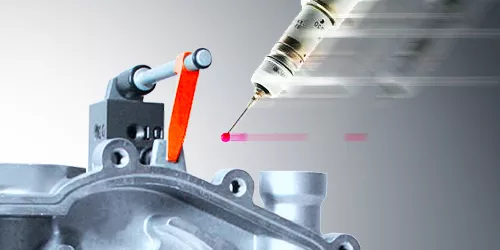

市场领先的便携式测量平台

PolyWorks|Inspector以功能强大且稳定的直接硬件接口而闻名,它提供一套广泛的指导技术,全球最大的工业制造企业相信它能够为便携式测量设备提供高效、精确和可重复的测量流程。

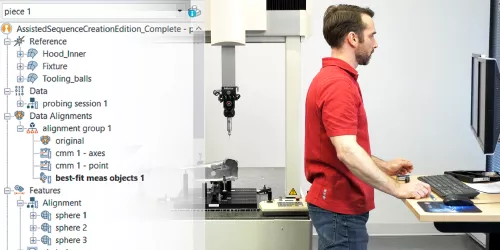

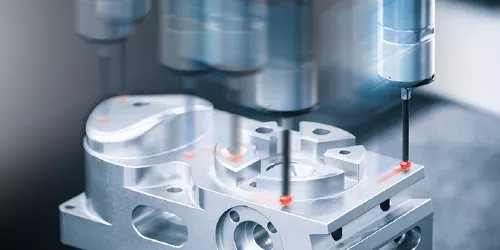

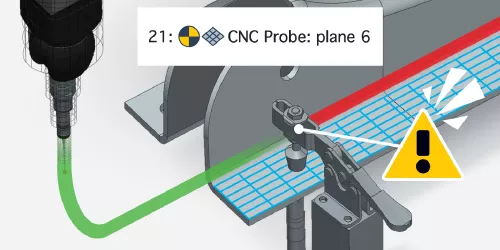

高效CNC CMM解决方案

在灵活、人性化且高效的CNC CMM操作模式中,PolyWorks|Inspector彻底改变了在CNC CMM上设置和执行检测项目的方式,使之成为一种类似于我们在便携式测量设备上提供的操作模式。

案例研究