1960년대 제조산업 업체들이 좌표 측정기를 공정에 도입한 주된 목적은, 제조된 제품이 주요 치수의 규격을 충족하는지 검사하기 위해서였습니다. 이후 30년이 지나 포인트 클라우드 스캐닝 기술이 등장하면서 툴링, 프로토타입 부품 및 시제품 조립을 빠르게 디지털화하여 분석할 수 있게 되었고, 이를 통해 신제품 엔지니어링 과정에서 제품 출시 시간을 단축할 수 있게 되었습니다. 오늘날 당사는 치수 분석과 품질 관리 워크플로우를 단일 솔루션 내에 성공적으로 통합했으며, 이를 통해 귀사의 전체 제품 엔지니어링 및 제조 라이프사이클 전반에 걸쳐 공통의 3D 측정 플랫폼을 구축할 수 있게 되었습니다.

백서

신뢰할 수 있는 3D 측정 데이터 수집

스마트 3D 계측 접근 방식

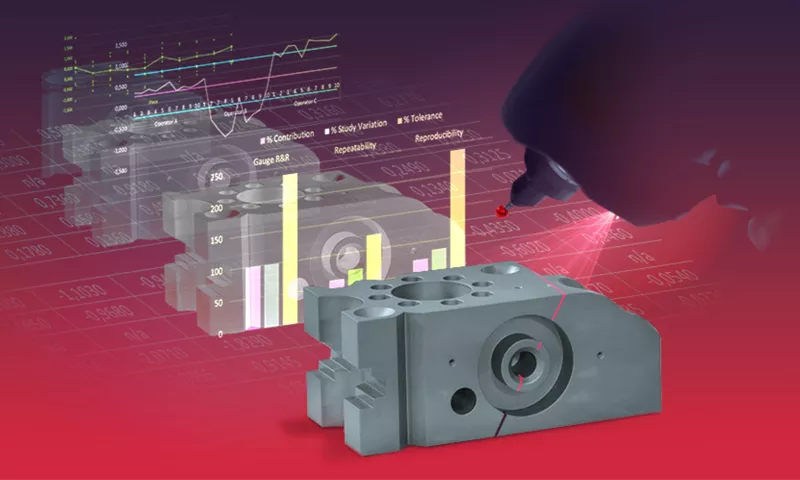

측정 전문가들은 측정 시스템이 완벽하지 않다는 것을 알고 있습니다. 측정 시스템 분석(MSA)을 수행하면 측정 프로세스에서 발생하는 변동 요인을 파악할 수 있으며, 이를 통해 측정 프로세스가 전체 측정 편차의 30% 이하로 유지될 수 있도록 필요한 개선 조치를 취할 수 있습니다.

기사

혼합 현실: 레이저 트래커 이후 대규모 3D 계측 분야에서 가장 획기적 발전

새롭게 떠오르는 혼합현실 기술은 대형 계측 분야를 혁신하며, 레이저 트래커의 장점을 극대화하고 기존 프로젝터 및 리모컨 방식의 한계를 넘어서는 강력한 기능을 제공합니다. 스마트 글래스와 강력한 3D 측정 소프트웨어가 결합하여 측정 대상 위에 가이드 그래픽과 측정 지침을 직접 투사할 수 있으며, 이를 통해 작업자는 항상 정확한 형상을 측정하고 실시간으로 측정 결과를 확인할 수 있습니다.

기사

범용 소프트웨어 플랫폼을 통한 3D 계측 작업의 통합

오늘날 제조업체들은 휴대용 및 CNC CMM, 레이저 스캐너, 레이저 트래커, 디지털 게이지 등 다양한 정밀 3D 측정 장비를 갖춘 첨단 계측실을 운영하고 있습니다. 그러나 각각의 하드웨어 브랜드가 서로 다른 소프트웨어 솔루션을 사용하기 때문에 여러 소프트웨어를 동시에 다뤄야 하고, 그에 따라 작업자는 여러 가지 작업 방식을 숙지해야 하므로 3D 측정팀의 생산성을 저해하는 문제가 발생합니다. 이처럼 다양한 소프트웨어를 단 하나의 범용 소프트웨어 플랫폼으로 통합하면 측정팀의 업무 복잡성을 크게 줄이고, 3D 계측 작업의 운영 효율성을 획기적으로 향상할 수 있습니다.