Urychlení kontroly rychlého prototypování

Společnost O’Fallon Casting urychlila kontrolní operace při vytváření prototypů díky softwaru PolyWorks®.

Společnost O’Fallon Casting, založená v roce 1969, se zabývá neželeznými přesnými odlitky. Její závod, který poskytuje rychlé prototypování a výrobní odlitky, leží pouhých 20 minut západně od St. Louis (USA). Společnost O’Fallon Casting již od roku 2006 používá 3D skenovací a softwarová řešení PolyWorks ke kontrole na bázi mračen bodů pro své vzory a odlitky.

Společnost O’Fallon Casting ze St. Louis (Missouri, USA) je přední společností zabývající se neželeznými přesnými odlitky, která si vybudovala svou pověst výrobou vysoce kvalitních odlitků splňujících náročné aplikace koncových uživatelů, a to za konkurenceschopné ceny. Ve svém závodě o rozloze 4 650 metrů čtverečních se společnost specializuje na odlévání řady kompozitních slitin hliníku, mědi a karbidu křemíku, přičemž dodává buďto samotné odlitky, nebo odlitky obrobené podle požadavků zákazníků.

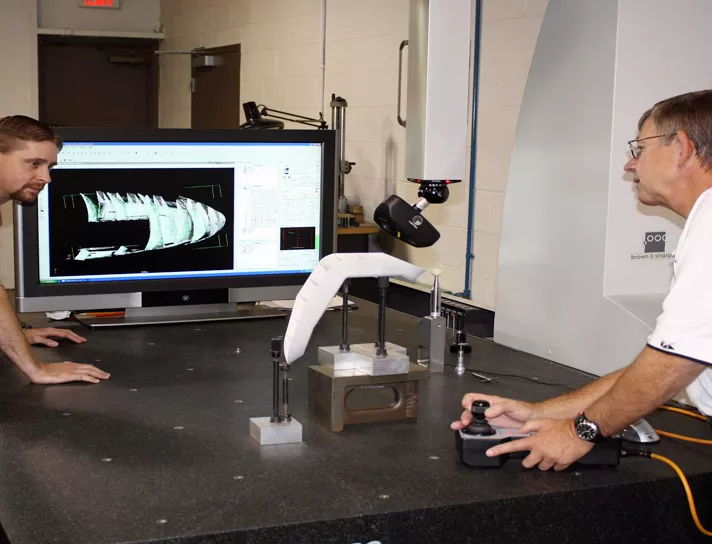

Kontrola dílu Benem Galmichem (vlevo) a Tedem Schnarrem (vpravo) ze společnosti O’Fallon Casting pomocí CMM Global, laserového skeneru Metris XC50 a softwaru PolyWorks.

Výzva

Společnost O’Fallon Casting nabízí své služby na široké škále trhů včetně trhů s vojenským střelivem, elektronickými obaly, ventily a čerpadly, zdravotnickým a dentálním vybavením, vysokorychlostními automatizovanými přesnými stroji, hardwarem, obchodními stroji, robotikou, optickým a laserovým vybavením, zářízení na zpracování křemíkových plátkůa zařízeními na výrobu polovodičů.

Jednou z oblastí, kde společnost zaznamenává růst, je rychlé prototypování. Využívá přitom vytavitelné modely vygenerované z 3D modelu ze souboru CAD k rychlé a nákladově efektivní výrobě dílu, aby mohla svůj design ověřit před samotnou výrobou výrobních nástrojů.

„V posledních letech došlo k mnoha vylepšením z hlediska kvality povrchových úprav , přesnosti nebo alternativách materiálů vytavitelných modelů. Dnešní vytavitelné modely jsou uživatelsky přívětivější než proces přesného odlévání na “hotovo”,“ řekl Ben Galmiche, technik kvality ve společnosti O’Fallon Casting. Díky těmto vylepšením je rychlé prototypování litých dílů skvělou hodnotou pro zákazníky, kteří chtějí snížit celkové náklady na nástroje a uvést výrobky rychle na trh.

Kontrola kvality je zásadním aspektem podnikání v oblasti odlévání. Tradiční techniky kontroly využívající dotykové metody nebyly přitom v případě rychlého prototypování příliš vhodné.

„V minulosti jsme neměli efektivní a účinný způsob kontroly pevných modelů. Měli jsme starý souřadnicový měřicí stroj s horizontálním ramenema ke snímání rozměrových dat jsme používali dotykovou sondu. Tento proces byl pomalý, proto jsme hledali novou alternativu,“ řekl Galmiche.

Řešení

Aby společnost O’Fallon Casting zkrátila dobu na získání výsledků ze svého procesu kontroly rychlého prototypování, přešla na 3D skenování a kontrolu na bázi mračen bodů. Společnost O’Fallon Casting nahradila svůj starší CMM novým zařízením CMM Global značky Hexagon Metrology a vybavila jej křížovým skenerem Metris XC50, vysokorychlostním vícepaprskovým 3D laserovým skenerem určeným pro kontrolu prvků dílu, který poskytuje optimální rozložení bodů ve všech směrech. Tento nový 3D měřicí systém byl dodán spolu s univerzální 3D metrologickou softwarovou platformou PolyWorks.

Tato investice se ukázala být správným krokem, který se rychle vyplatil. Zejména když společnost O’Fallon Casting obdržela v roce 2008 žádost o kontrolu krytu pro integrované koncové světlo na křídle Boeingu 787 Dreamliner.

Zde uvádíme způsob, jak společnost O’Fallon úspěšně integrovala analýzu na bázi mračen bodů do všech fází procesu rychlého prototypování:

- Vytavitelný model krytu koncového světla křídla byl vytvořen ze zákaznického 3D CAD modelu dílu pomocí stereolitografie (SLA) a selektivního laserového sintrování (SLS).

- Následně byl zkontrolován jak vizuálně, tak ručně, aby se zjistilo, zda odpovídá referenčnímu CAD modelu dílu a zda je správně dimenzován, aby se zohlednilo smrštění.

- Po ověření a schválení vytavitelného modelu procesem kontroly prostřednictvím PolyWorks vytvořila společnost O’Fallon Casting kolem modelu rychlého prototypu keramickou skořepinu.

- Keramická skořepina s vytavitelným modelem prošla procesem vypálení, kdy byl model odpařen a zůstala pouze keramická forma. Díl byl odlit z hliníku A356 a uměle opotřebený do stavu T6.

- Díl byl poté změřen pomocí CMM Global a laserového skeneru Metris. Data mračna bodů shromážděná během této rutiny byla do softwaru PolyWorks převedena elektronicky s využitím interní podnikové sítě.

©Boeing

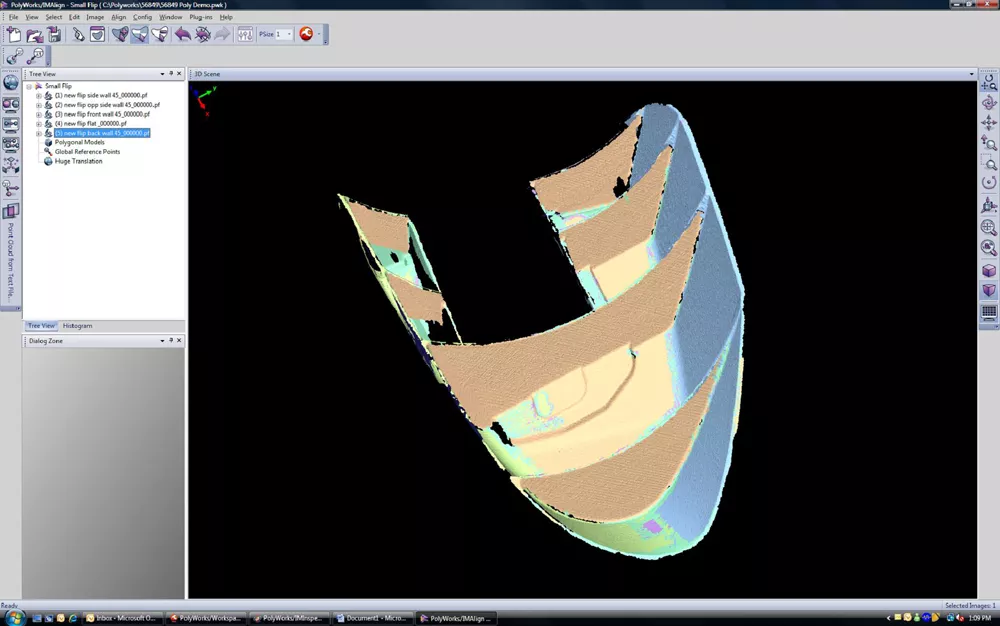

Zarovnání skenů a redukce překrytí v modulu PolyWorks IMAlign™.

Během celého procesu používala společnost O’Fallon Casting ke kontrole jak pěnového vytavitelného modelu, tak samotného hliníkového dílu, 3D digitalizaci a software PolyWorks. „Rozměrová data importujeme do modulu PolyWorks IMAlign™, kde jsou dráhy skenů automaticky zarovnány pomocí nejvhodnějšího algoritmu, aby byl vytvořen model dílu z mračen bodů,“ uvedl Galmiche. „V tuto chvíli model pečlivě studujeme, abychom zjistili, zda máme všechna data potřebná k přesnému porovnání modelu s CAD modelem zákazníka. V případě potřeby změníme orientaci dílu na CMM a shromáždíme rozměrová data z jiného úhlu pohledu,“ uvedl.

U těchto prototypových dílů používá společnost O’Fallon Casting při sběru rozměrových dat velmi pomalou rychlost skenování, aby zajistila nasnímání vysoké úrovně detailů prvků. Během tohoto procesu jsou nasbírána i nadbytečná data. „Abychom automaticky odstranili oblasti, kde se skeny překrývají a vytvořili jednu vrstvu datových bodů, které budou přesně definovat rozměry dílu v těchto oblastech, používáme funkci pro redukci překrytí modulu IMAlign,“ uvedl.

Zarovnané skeny jsou následně sloučeny pomocí modulu PolyWorks IMMerge™ za účelem vytvoření vysoce přesného a detailního polygonálního síťového modelu digitalizovaných dílů.

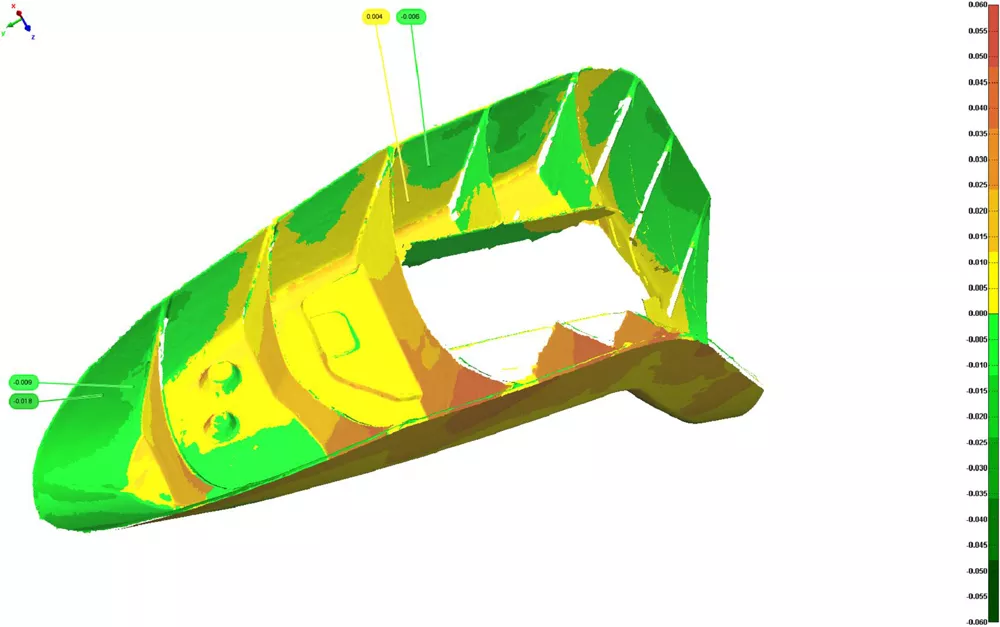

Obecná analýza odchylek pomocí barevných map.

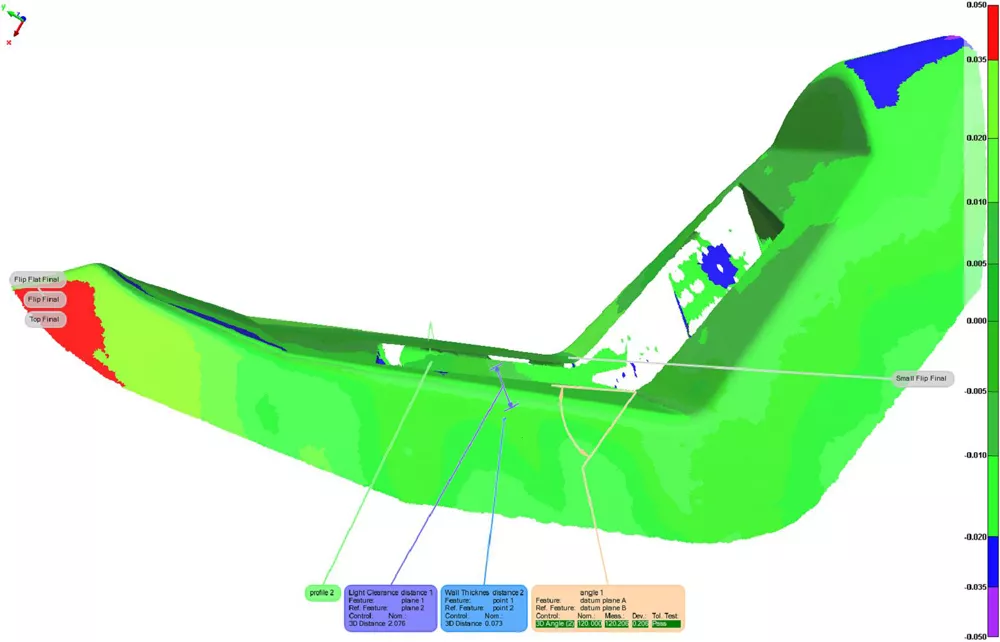

Analýzy tloušťky stěny, vůle, 3D úhlu a rovinnosti se provádějí pomocí modulu PolyWorks IMInspect.

„Pomocí jednoduchých nástrojů modulu PolyWorks IMInspect™ můžeme rychle zjistit, na kterém místě se díl nachází mimo toleranci vzhledem k CAD modelu zákazníka,“ Ben Galmiche, společnost O’Fallon Casting.

Polygonální model je následně exportován do modulu PolyWorks IMInspect k procesu kontroly skutečných rozměrů. Tento balíček využívá výkonné nástroje pro zarovnání dat s CAD, včetně nejlepšího proložení s možností jeho omezení a zarovnání vycházející z prvků a referenčních bodů. Obsahuje nástroje, které slouží k porovnávání a měření, za účelem kompletní analýzy povrchových a průřezových odchylek, rozměrů prvků a požadavků GD&T, vůle a tloušťky. U tohoto konkrétního projektu použila společnost O’Fallon Casting k ověření krytu koncového světla křídla pět konkrétních nástrojů modulu IMInspect:

- Bylo provedeno obecné porovnání výpočtem odchylky mezi každým digitalizovaným bodem a jeho odpovídající CAD referencí. Na základě tolerancí nastavených společností O’Fallon Casting byla zobrazena barevná mapa.

- Aby se zajistilo, že paprsek světla bude promítán bez rušení, byla vůle dílu měřena porovnáním 3D vzdáleností mezi dvěma rovinami.

- Tloušťka stěny byla extrahována výpočtem 3D vzdáleností mezi dvěma body. Tím byla potvrzena odolnost a to, že díl splňuje požadavky designového návrhu.

- Rovinnost a 3D úhel mezi dvěma rovinami (nulový prvek A a nulový prvek B) byly vypočteny pomocí mechanismu GD&T softwaru PolyWorks. Byl poskytnut výsledek shody/neshody dílu podle nastavených tolerancí.

Pomocí funkce softwaru PolyWorks pro vytváření protokolů připravil pan Galmiche protokol kontroly ve formátu AS9102. „Aby zákazníci mohli rychle zjistit, ve kterém místě se díl nachází mimo toleranci, přidáváme navíc snímky porovnání modelů. S využitím různých barev k označení různých rozsahů tolerancí dokážeme také ilustrovat místo, kde se díl nachází mimo toleranci pouze málo nebo velmi výrazně. A konečně, díky bezplatnému zobrazovacímu softwaru PolyWorks Viewer™ si naši zákazníci mohou prohlížet své inspekční projekty ve 3D přímo z vlastní pracovní stanice.“

©Boeing

Výhody

Kombinace CMM Global, laserového skeneru Metris XC50 a softwaru PolyWorks výrazně zkrátila dobu, kterou společnost O’Fallon Casting potřebuje k rychlému vytvoření prototypu dílu. „Obecně jsme s tímto novým procesem kontroly na bázi mračen bodů velmi spokojeni,“ uvedl Galmiche. U běžného dílu dokážeme shromáždit potřebná rozměrová data přibližně za jeden den a analýzu dat pomocí softwaru PolyWorks dokážeme provést za méně než půl dne. To znamená zkrácení doby procesu oproti minulosti zhruba o 50 procent. Vizualizace dat navíc zákazníkům urychluje přezkoumání protokolu z kontroly a pomáhá lépe pochopit implikace analýzy rozměrových dat.

Další plány

Společnost O’Fallon Casting také používá kombinaci CMM/laserový skener/software PolyWorks ke kontrole vlastních forem a kompresních-vyrovnávacích nástrojů, aby zajistila, že budou odpovídat designu. Modul PolyWorks|Inspector rychle a přesně ukazuje místa, kde mohou být nástroje opotřebené nebo mírně mimo toleranci.

Galmiche také vnímá další potenciální uplatnění v rámci nové sady kontrol. „Někteří zákazníci nás požádali, abychom zkontrolovali konkrétní komponentu v systému a abychom jim pomohli určit, zda okolní podmínky (například teplo) nezpůsobují její chybovost. Pomocí softwaru PolyWorks to umíme udělat rychle, stačí naskenovat díl a porovnat skutečná rozměrová data dílu s designovým záměrem. Může to pro nás představovat novou oblast podnikání.“