Beschleunigte Inspektion von Rapid Prototyping

O’Fallon Casting steigert mit PolyWorks® die Geschwindigkeit seiner Rapid-Prototyping-Prüfverfahren.

O’Fallon Casting wurde 1969 gegründet und ist ein Feingussunternehmen für Nichteisenmetalle mit einer Anlage nur 20 Minuten westlich von St. Louis, MO, das schnelle Prototypen- und Produktionsgüsse herstellt. Seit 2006 setzt O’Fallon Casting 3D-Scanner und PolyWorks-Softwarelösungen ein, um eine punktwolkenbasierte Prüfung seiner Modelle und Gussteile durchzuführen.

O’Fallon Casting aus St. Louis, Missouri, ist ein führendes Unternehmen im Bereich des Nichteisen-Feingusses, das sich einen guten Ruf bei der Herstellung von qualitativ hochwertigen, preisgünstigen Gussteilen für anspruchsvolle Endverbraucheranwendungen erworben hat. In seiner 50.000 Quadratmeter großen Anlage ist das Unternehmen auf das Gießen einer Reihe von Aluminium-, Kupfer- und Siliziumkarbid-Metallmatrix-Verbundlegierungen spezialisiert und liefert entweder nur Gussteile oder nach Kundenwunsch bearbeitete Gussteile.

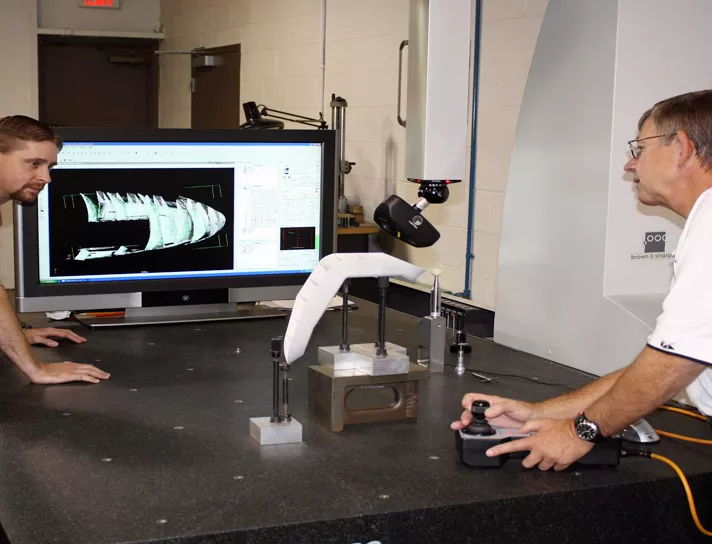

Teileprüfung mit Ben Galmiche (links) und Ted Schnarre (rechts) von O’Fallon Casting unter Verwendung eines Global KMG, eines Metris XC50 Laserscanners und der PolyWorks-Software.

Die Herausforderung

O’Fallon Casting bedient eine breite Palette von Märkten, darunter die Märkte für militärische Flugkörper und elektronische Verpackungen, Ventile und Pumpen, medizinische und zahnmedizinische Geräte, automatisierte Hochgeschwindigkeits-Präzisionsmaschinen, Hardware, Geschäftsmaschinen, Robotik, optische und Lasergeräte, Silizium-Wafer-Verarbeitungsgeräte und Halbleiterfertigungsgeräte.

Ein Wachstumsbereich für das Unternehmen ist das Rapid Prototyping. Es verwendet Verbrauchsmodelle, die aus einem 3D-Modell aus einer CAD-Datei generiert werden, um schnell und kostengünstig ein Teil zu produzieren und dessen Design vor dem Bau von Produktionswerkzeugen zu überprüfen.

„In den letzten Jahren gab es viele Verbesserungen in der Qualität der Modelloberflächen, der Modellgenauigkeit und der Modellwerkstoffalternativen, und die heutigen Modelle sind benutzerfreundlicher für die nahezu reinen Formen, die das Feingussverfahren bietet“, sagte Ben Galmiche, O’Fallon Casting, Quality Engineer. Dank dieser Verbesserungen ist das Rapid Prototyping von Gussteilen für Kunden, die die Gesamtkosten für Werkzeuge senken und Produkte schnell auf den Markt bringen wollen, von großem Wert.

Die Qualitätsprüfung ist ein entscheidender Aspekt des Gießereigeschäfts, und die herkömmlichen Prüfmethoden, die nicht berührungslos sind, waren für das Rapid Prototyping nicht gut geeignet.

„In der Vergangenheit hatten wir keine effektive und effiziente Möglichkeit zur Prüfung von Volumenmodellen. Wir hatten ein altes freitragendes Koordinatenmessgerät und verwendeten einen schaltenden Messtaster, um Maßdaten zu erfassen. Dieser Prozess war langsam und wir suchten nach einer neuen Alternative“, so Galmiche.

Die Lösung

Um die Durchlaufzeit der schnellen Prototypenprüfung zu verkürzen, entschied sich O’Fallon Casting für das 3D-Scannen und die punktwolkenbasierte Prüfung. O’Fallon Casting ersetzte das ältere KMG durch ein Global KMG von Hexagon Metrology und stattete es mit einem Metris XC50 Cross Scanner aus, einem Hochgeschwindigkeits-3D-Laserscanner mit mehreren Streifen, der für die Prüfung von Teilemerkmalen entwickelt wurde und eine optimale Punktverteilung in alle Richtungen bietet. Dieses neue 3D-Messsystem wurde mit der universellen 3D-Messtechnik-Softwareplattform PolyWorks geliefert.

Diese Investition hat sich als richtig erwiesen und sich schnell ausgezahlt. Vor allem, als O’Fallon Casting 2008 den Auftrag erhielt, das Gehäuse für eine integrierte Flügelspitzenbeleuchtung des Boeing 787 Dreamliners zu prüfen.

Im Folgenden erfahren Sie, wie O’Fallon die punktwolkenbasierte Analyse erfolgreich in alle Phasen des Rapid-Prototyping-Prozesses integriert hat:

- Aus dem 3D-CAD-Modell des Kunden wurde mit Hilfe von Stereolithographie (SLA) und selektivem Lasersintern (SLS) ein Muster für das Gehäuse der Flügelspitze erstellt.

- Das Muster wurde dann visuell und manuell überprüft, um festzustellen, ob es mit dem CAD-Referenzmodell des Teils übereinstimmt und ob es unter Berücksichtigung der Schrumpfung richtig proportioniert ist.

- Nachdem das Modell durch das PolyWorks-Prüfverfahren verifiziert und genehmigt worden war, fertigte O’Fallon Casting eine Keramikschale um das Rapid-Prototype-Modell.

- Die Keramikschale mit dem Muster wurde einem Ausbrennprozess unterzogen, bei dem das Muster verdampft wurde und nur die Keramikform übrig blieb. Das Teil wurde aus Aluminium A356 gegossen und bis zum Zustand T6 künstlich gealtert.

- Anschließend wurde das Teil mit dem Global KMG und dem Metris-Laserscanner gemessen. Die dabei gesammelten Punktwolkendaten wurden elektronisch über das firmeninterne Netzwerk an PolyWorks übertragen.

©Boeing

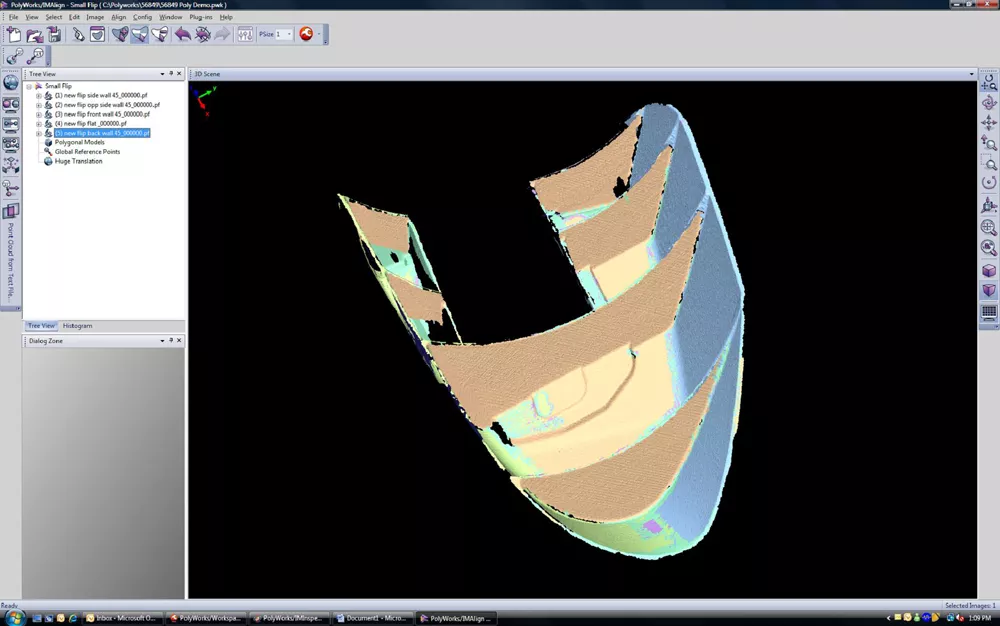

Scanausrichtung und Überlappungsreduzierung im PolyWorks IMAlign™ Modul.

Im Gesamtprozess nutzte O’Fallon Casting 3D-Digitalisierung und PolyWorks, um sowohl das Schaumstoffmodell als auch das dazugehörige Aluminiumteil zu prüfen. „Wir importieren die Messdaten in das IMAlign-Modul der PolyWorks-Software, wo die Scanpfade automatisch mithilfe eines Best-Fit-Algorithmus ausgerichtet werden, um ein Punktwolkenmodell des Teils zu erstellen“, so Galmiche. „An diesem Punkt untersuchen wir das Modell sorgfältig, um festzustellen, ob wir alle Daten haben, die wir brauchen, um einen genauen Vergleich zwischen dem Modell und dem CAD-Modell des Kunden durchzuführen. Falls erforderlich, richten wir das Teil auf dem KMG neu aus und erfassen die Dimensionsdaten aus einer anderen Ansicht“, erklärt er.

Bei der Erfassung der Messdaten dieser Prototypenteile verwendet O’Fallon Casting eine sehr langsame Scangeschwindigkeit, um sicherzustellen, dass ein hohes Maß an Merkmalsdetails erfasst wird. Dabei werden überschüssige Daten gesammelt. „Wir verwenden die IMAlign-Funktion zur Reduzierung von Überlappungen, um automatisch den Überschuss in Bereichen mit Scan-Überlappungen zu entfernen und einen einzigen Satz von Datenpunkten zu erstellen, der die Abmessungen des Teils in diesen Bereichen genau definiert“, sagte er.

Anschließend wurden die ausgerichteten Scans mit dem PolyWorks|IMMerge™-Modul zusammengeführt, um ein hochgenaues, fein detailliertes polygonales Netzmodell der digitalisierten Teile zu erstellen.

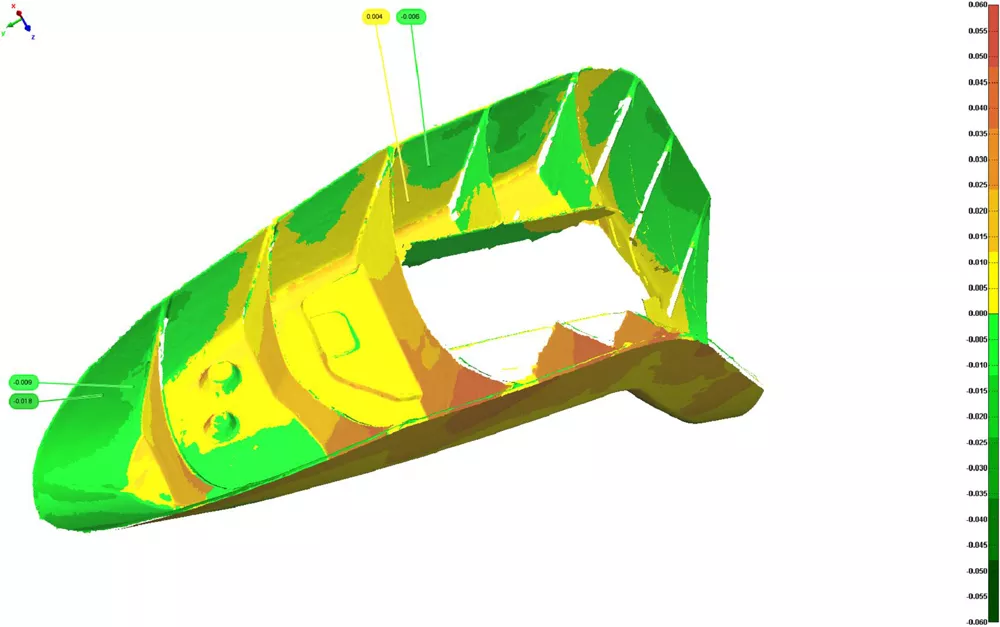

Globale Abweichungsanalyse mittels Farbansichten.

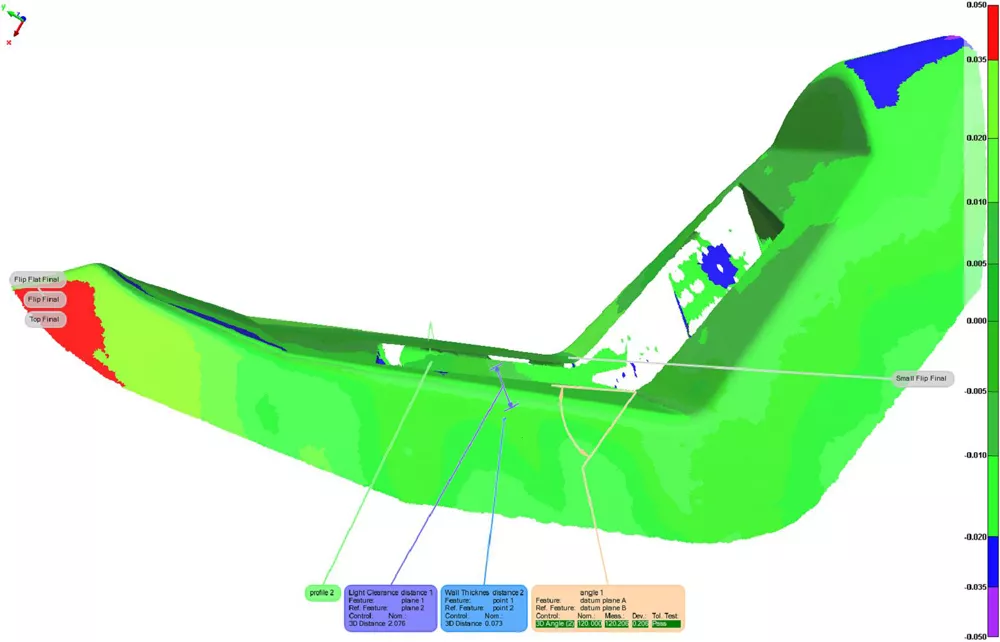

Wanddicken-, Freiraum-, 3D-Winkel- und Ebenheitsanalysen werden mit dem PolyWorks IMInspect-Modul durchgeführt.

„Mit den einfachen PolyWorks IMInspect-Werkzeugen können wir schnell erkennen, wo ein Teil im Vergleich zum CAD-Modell des Kunden außerhalb der Toleranz liegt“, erklärt Ben Galmiche, O’Fallon Casting

Das polygonale Netzmodell wurde dann für die eigentliche Maßprüfung in das IMInspect-Modul von PolyWorks exportiert. Dieses Paket verwendet leistungsstarke Daten-zu-CAD-Ausrichtungstechniken, einschließlich eingeschränkter Best-Fit-Techniken und Techniken, die auf Merkmalen und Referenzpunkten basieren. Es umfasst Vergleichs- und Messwerkzeuge für eine vollständige Analyse von Oberflächen- und Schnittsabweichungen, Merkmalsabmessungen und F<-Prüfmerkmalstypen, Block/Luft und Wandstärken. Für dieses spezielle Projekt verwendete O’Fallon Casting fünf spezifische IMInspect-Tools, um das Gehäuse der Flügelspitzenbeleuchtung zu validieren:

- Ein globaler Vergleich wurde durchgeführt, indem die Abweichung zwischen jedem digitalisierten Punkt und seiner entsprechenden CAD-Referenz berechnet wurde. Eine Farbansicht wurde entsprechend den von O’Fallon Casting festgelegten Toleranzen angezeigt.

- Um sicherzustellen, dass der Lichtstrahl ohne Interferenzen projiziert wird, wurde der Abstand des Teils durch den Vergleich der 3D-Abstände zwischen zwei Ebenen gemessen.

- Die Wandstärke wurde durch Berechnung der 3D-Abstände zwischen zwei Punkten extrahiert. Dies gewährleistet seine Robustheit und bestätigt, dass das Teil die Konstruktionsanforderungen erfüllt.

- Die Ebenheit und der 3D-Winkel zwischen zwei Ebenen (Bezugsobjekt A und Bezugsobjekt B) wurden mit dem PolyWorks-Modul F< berechnet. Das Ergebnis wurde entsprechend den festgelegten Toleranzen als bestanden/nicht bestanden bewertet.

Mit Hilfe der Berichtserstellungsfunktion der PolyWorks-Software erstellte Herr Galmiche einen Inspektionsbericht im Format AS9102. „Zusätzlich zu den Daten fügen wir Schnappschüsse des Modellvergleichs bei, damit die Kunden schnell sehen können, wo das Teil außerhalb der Toleranz liegt. Wir können auch veranschaulichen, wo das Teil nur geringfügig oder stark von der Toleranz abweicht, indem wir verschiedene Farben verwenden, um unterschiedliche Toleranzbereiche anzuzeigen. Und schließlich können unsere Kunden dank der kostenlosen Viewer-Software PolyWorks|Viewer™ ihre Inspektionsprojekte in 3D an ihrem eigenen Arbeitsplatz visualisieren.“

©Boeing

Die Vorteile

Die Kombination aus Global KMG, Metris XC50 Laserscanner und PolyWorks-Software hat die Durchlaufzeit für die schnelle Herstellung eines Prototyps bei O’Fallon Casting erheblich verkürzt. „Wir sind weltweit sehr zufrieden mit diesem neuen Punktwolkenbasierten Inspektionsverfahren“, so Galmiche. „Für ein typisches Teil können wir die benötigten Messdaten in etwa einem Tag erfassen und die Datenanalyse mit der PolyWorks-Software in weniger als einem halben Tag durchführen. Das ist eine Verringerung des Zeitaufwands um etwa 50 Prozent im Vergleich zu früher. Durch die Visualisierung der Daten können die Kunden den Inspektionsbericht auch schneller überprüfen und die Auswirkungen der Dimensionsdatenanalyse verstehen.“

Extra

O’Fallon Casting nutzt die Kombination aus KMG, Laserscanner und PolyWorks-Software auch zur Prüfung der eigenen Formen und Richtpresswerkzeuge, um sicherzustellen, dass diese mit dem Design übereinstimmen. PolyWorks|Inspector zeigt schnell und präzise, wo Werkzeuge verschlissen sind oder leicht außerhalb der Toleranz liegen.

Herr Galmiche sieht noch eine weitere mögliche Anwendung für die neue Inspektionssuite. „Einige Kunden haben uns gebeten, ein bestimmtes Bauteil in einem System zu überprüfen, um festzustellen, ob Umgebungsbedingungen, wie z. B. Hitze, eine Fehlfunktion verursachen. Wir können dies schnell tun, indem wir das Teil scannen und die tatsächlichen Abmessungsdaten des Teils mit der Konstruktionsabsicht mithilfe der PolyWorks-Software vergleichen. Das könnte ein neues Geschäftsfeld für uns sein.“

PolyWorks|Reviewer™

PolyWorks|Reviewer™