Inspectie van rapid prototyping versnellen

O'Fallon Casting voegt meer snelheid toe aan zijn inspectiewerkzaamheden voor rapid prototyping met PolyWorks®.

O'Fallon Casting, opgericht in 1969, is een non-ferro verlorenwas-gietbedrijf met een vestiging op slechts 20 minuten ten westen van St. Louis, MO, dat snel prototype- en productiegietwerk levert. Sinds 2006 gebruikt O'Fallon Casting 3D-scannen en PolyWorks®-softwareoplossingen om op puntenwolken gebaseerde inspecties uit te voeren van zijn patronen en gegoten onderdelen.

O'Fallon Casting in St. Louis, Missouri, is een vooraanstaand non-ferro verlorenwas-gietbedrijf dat zijn reputatie heeft opgebouwd op het vervaardigen van hoogwaardige, concurrerend geprijsde gietstukken om te voldoen aan veeleisende toepassingen voor eindgebruikers. In de fabriek van 50.000 m² is het bedrijf gespecialiseerd in het gieten van een reeks aluminium, koper-gebaseerde en siliciumcarbide metaalmatrix-composietlegeringen, en levert het alleen gietstukken of gietstukken die bewerkt zijn volgens de specificaties van de klant.

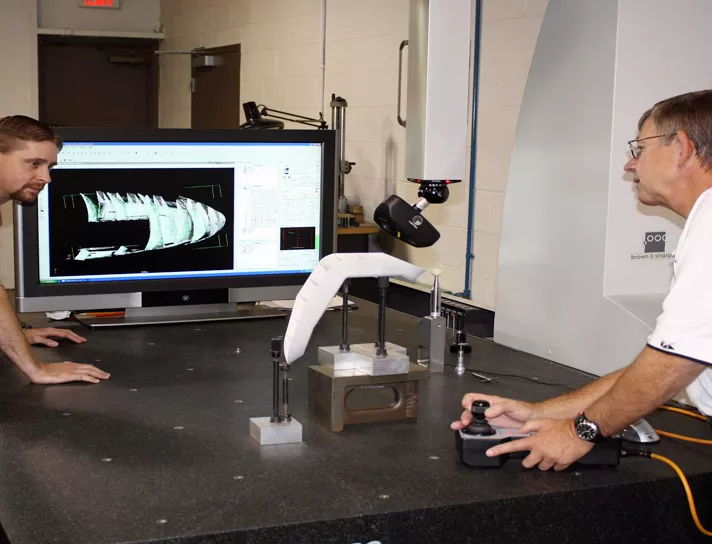

Inspectie van onderdelen met Ben Galmiche (links) en Ted Schnarre (rechts) van O'Fallon Casting met behulp van een Global CMM, een Metris XC50-laserscanner en de PolyWorks-software.

De uitdaging

O'Fallon Casting bedient een breed scala aan markten, waaronder de markten voor militaire raketten en elektronische verpakkingen, kleppen en pompen, medische en tandheelkundige apparatuur, geautomatiseerde precisiemachines met hoge snelheid, hardware, bedrijfsmachines, robotica, optische en laserapparatuur, apparatuur voor de verwerking van siliciumwafers en apparatuur voor de productie van halfgeleiders.

Een van de groeigebieden voor het bedrijf is de activiteit rapid prototyping. Deze maakt gebruik van wegwerppatronen die gegenereerd worden uit een 3D-model van een CAD-bestand om snel en kosteneffectief een onderdeel te produceren en het ontwerp te verifiëren voordat er productiegereedschap gebouwd wordt.

"In de afgelopen jaren zijn er veel verbeteringen geweest in de kwaliteit van de oppervlakteafwerking van patronen, de nauwkeurigheid van patronen en materiaalalternatieven voor patronen. De huidige patronen zijn gebruiksvriendelijker voor de bijna-netto vormen die het verlorenwas-gietproces biedt", aldus Ben Galmiche, Quality Engineer bij O'Fallon Casting. Dankzij deze verbeteringen is rapid prototyping van gegoten onderdelen een goede waarde voor klanten die de totale gereedschapskosten willen verlagen en producten snel op de markt willen brengen.

Kwaliteitsinspectie is een cruciaal aspect van de gietsector en traditionele inspectiemethodes, waarbij gebruik wordt gemaakt van tastmethodes, waren niet goed geschikt voor rapid prototyping.

"In het verleden hadden we geen effectieve en efficiënte manier om solide modellen te inspecteren. We hadden een oude coördinatenmeetmachine van het type cantilever en gebruikten een schakelende taster om dimensionale gegevens te verzamelen. Dit proces verliep traag en we zochten naar een nieuw alternatief", zei Galmiche.

De oplossing

Om de doorlooptijd van het inspectieproces van rapid prototypes te verbeteren, wendde O'Fallon Casting zich tot 3D-scannen en puntenwolk-gebaseerde inspectie. O'Fallon Casting verving de oudere CMM door een Global CMM van Hexagon Metrology en rustte deze uit met een Metris XC50-kruisscanner, een 3D-laserscanner met hoge snelheid en meerdere strepen, ontworpen voor het inspecteren van onderdeelkenmerken, die een optimale puntverdeling in alle richtingen biedt. Dit nieuwe 3D-meetsysteem werd geleverd met het universele PolyWorks-softwareplatform voor 3D-metrologie.

Deze investering bleek de juiste te zijn, een die zich snel terugbetaalde. Vooral toen O'Fallon Casting in 2008 het verzoek kreeg om de behuizing voor een geïntegreerde vleugeltipverlichting van de Boeing 787 Dreamliner te inspecteren.

Hier ziet u hoe O'Fallon met succes de op puntenwolken gebaseerde analyse in alle fasen van het proces van rapid prototyping integreerde:

- Met behulp van stereolithografie (SLA) en selectief lasersinteren (SLS) werd een patroon van de behuizing van de vleugeltipverlichting gemaakt van het 3D CAD-model van het onderdeel van de klant.

- Het patroon werd vervolgens visueel en handmatig geïnspecteerd om te bepalen of het overeenkwam met het CAD-referentiemodel van het onderdeel en of het goed geproportioneerd was om rekening te houden met krimp.

- Nadat het patroon was geverifieerd en goedgekeurd via het PolyWorks-inspectieproces, bouwde O'Fallon Casting een keramische schaal rond het patroon van het snelle prototype.

- De keramische schaal met het patroon onderging een uitbrandproces, waarbij het patroon werd verdampt en alleen de keramische matrijs overbleef. Het onderdeel werd gegoten uit A356-aluminium dat kunstmatig werd verouderd tot T6.

- Het onderdeel werd vervolgens gemeten met de CMM van Global en de laserscanner van Metris. De puntenwolkgegevens die tijdens deze routine werden verzameld, werden elektronisch overgebracht naar PolyWorks via het interne netwerk van het bedrijf.

©Boeing

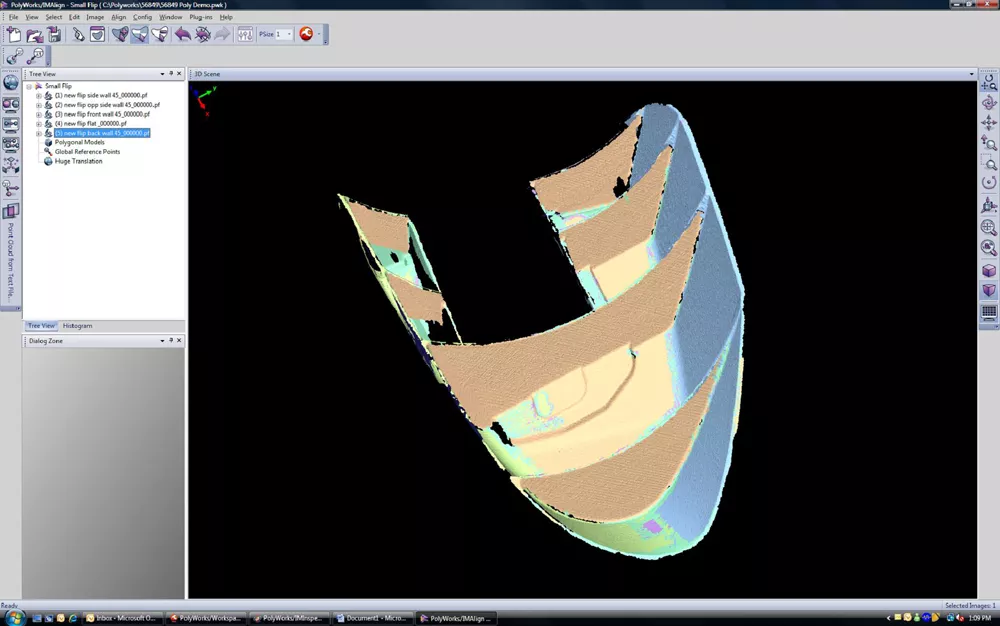

Scanuitlijning en overlapreductie in de IMAlign™-module van PolyWorks.

In het totale proces gebruikte O'Fallon Casting 3D-digitalisering en PolyWorks om zowel het schuimpatroon als het inherente aluminium onderdeel te inspecteren. "We importeren de dimensionale gegevens in de IMAlign™-module van de PolyWorks-software, waar de scanpaden automatisch worden uitgelijnd met behulp van een best-fit-algoritme om een puntenwolkmodel van het onderdeel te maken", aldus Galmiche. "Op dit punt bestuderen we het model zorgvuldig om te bepalen of we alle gegevens hebben die we nodig hebben om een nauwkeurige vergelijking te maken met het CAD-model van de klant. Indien nodig heroriënteren we het onderdeel op de CMM en verzamelen we dimensionale gegevens vanuit een ander gezichtspunt", zei hij.

Bij het verzamelen van dimensionale gegevens over deze prototype-onderdelen gebruikt O'Fallon Casting een zeer lage scansnelheid om er zeker van te zijn dat een hoog detailniveau van de kenmerken wordt vastgelegd. Tijdens dit proces worden te veel gegevens verzameld. "We gebruiken de functie overlap reduceren van de IMAlign-module om automatisch het overschot in gebieden met scanoverlap te verwijderen en een enkele set gegevenspunten te maken die de afmetingen van het onderdeel in deze gebieden nauwkeurig definieert", zei hij.

Vervolgens werden de uitgelijnde scans samengevoegd met de PolyWorks IMMerge™-module om een zeer nauwkeurig, fijn gedetailleerd polygonaal mesh-model van de gedigitaliseerde onderdelen te maken.

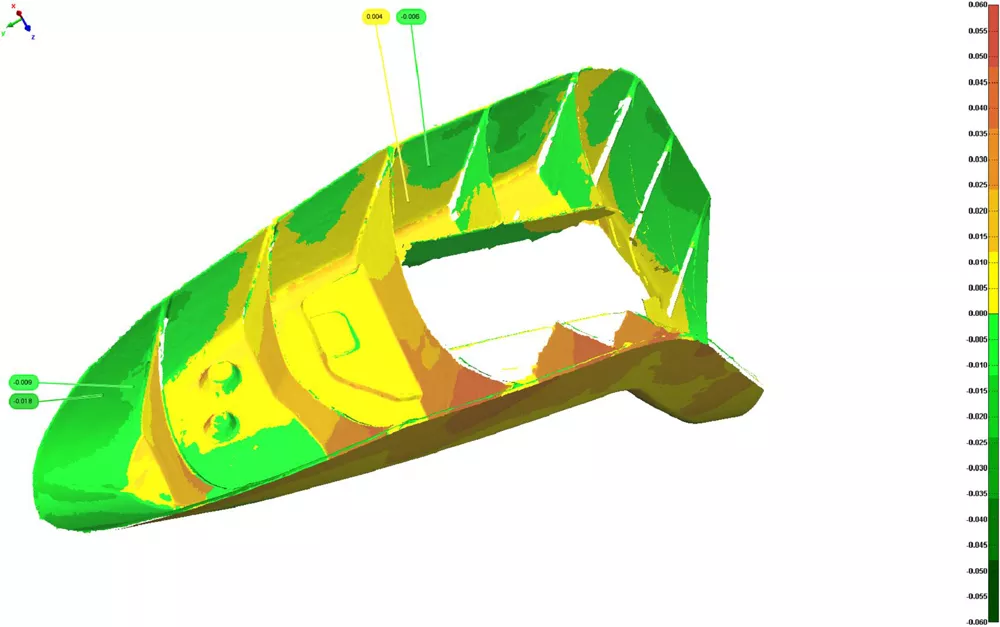

Globale afwijkingenanalyse met behulp van kleurenkaarten.

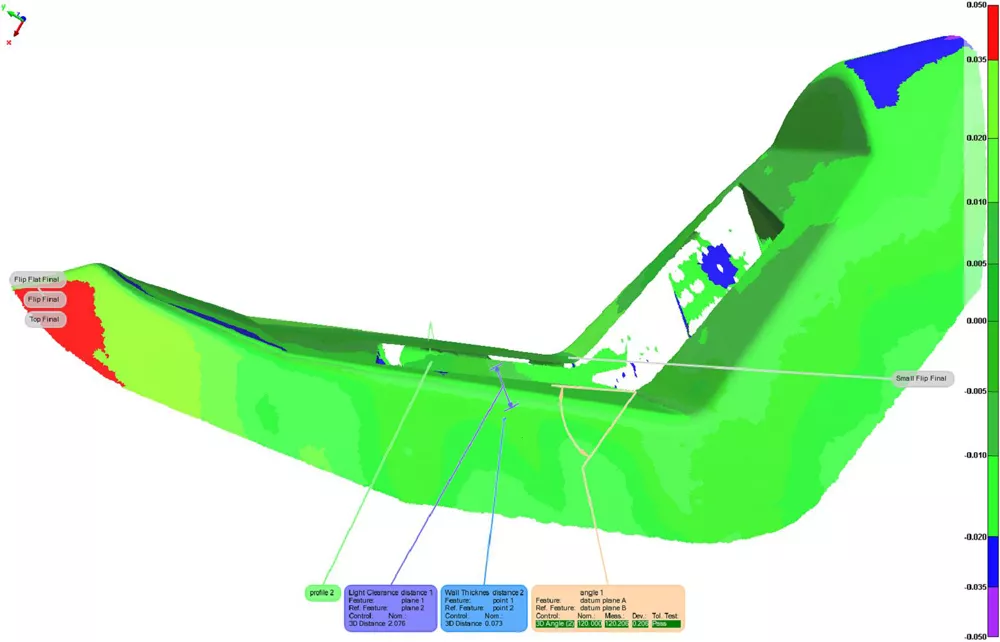

Analyses van de wanddikte, speling, 3D-hoek en vlakheid worden uitgevoerd met de IMInspect-module van PolyWorks.

"Met behulp van eenvoudige IMInspect™-tools van PolyWorks kunnen we snel zien waar een onderdeel buiten tolerantie is ten opzichte van het CAD-model van de klant." Ben Galmiche, O'Fallon Casting

Het polygonale mesh-model werd vervolgens geëxporteerd naar de IMInspect™-module van PolyWorks voor het eigenlijke dimensionale inspectieproces. Dit pakket maakt gebruik van krachtige data-naar-CAD-uitlijningstechnieken, waaronder beperkte best-fit, en technieken gebaseerd op kenmerken en referentiepunten. Het bevat tools voor vergelijkingen en meten voor een volledige analyse van oppervlakte- en dwarsdoorsnedeafwijkingen, afmetingen elementen en GD&T-controles, spelingen en dikte. Voor dit specifieke project gebruikte O'Fallon Casting vijf specifieke tools in IMInspect om de behuizing van de vleugeltipverlichting te valideren:

- Er werd een globale vergelijking uitgevoerd door de afwijking tussen elk gedigitaliseerd punt en de overeenkomstige CAD-referentie te berekenen. Er werd een kleurenkaart weergegeven volgens de door O'Fallon Casting ingestelde toleranties.

- Om ervoor te zorgen dat de lichtstraal zonder interferentie wordt geprojecteerd, werd de speling van het onderdeel gemeten door de 3D-afstanden tussen twee vlakken te vergelijken.

- De wanddikte werd geëxtraheerd door 3D-afstanden tussen twee punten te berekenen. Dit garandeert de robuustheid en valideert dat het onderdeel aan de ontwerpvereisten voldoet.

- De vlakheid en 3D-hoek tussen twee vlakken (referentiepunt A en referentiepunt B) werden berekend met de GD&T-engine van PolyWorks. Er werd een goed/fout-resultaat gegeven volgens de ingestelde toleranties.

Met behulp van de rapportgeneratiefunctie van de PolyWorks-software stelde de heer Galmiche een inspectierapport op volgens het AS9102-formaat. "Naast de gegevens voegen we snapshots van de modelvergelijking toe, zodat klanten snel kunnen zien waar het onderdeel buiten tolerantie is. We kunnen ook illustreren waar het onderdeel slechts een klein beetje of heel erg buiten tolerantie ligt door verschillende kleuren te gebruiken om verschillende tolerantiebereiken aan te geven. Tot slot kunnen onze klanten dankzij de gratis viewersoftware, PolyWorks|Viewer™, hun inspectieprojecten in 3D visualiseren vanaf hun eigen werkstation."

©Boeing

De voordelen

De combinatie van de CMM van Global, de XC50-laserscanner van Metris en de PolyWorks-software heeft de doorlooptijd voor het maken van een snel prototype van een onderdeel bij O'Fallon Casting aanzienlijk verkort. "Wereldwijd zijn we zeer tevreden met dit nieuwe, op punten gebaseerde inspectieproces", zei dhr. Galmiche. "Voor een typisch onderdeel kunnen we de dimensionale gegevens die we nodig hebben in ongeveer één dag verzamelen en kunnen we de gegevensanalyse met behulp van de PolyWorks-software in minder dan een halve dag uitvoeren. Dat is een vermindering van ongeveer 50 procent ten opzichte van de tijd die het proces in het verleden in beslag nam. De visualisatie van de gegevens maakt het ook sneller voor klanten om het inspectierapport te bekijken en de implicaties van de dimensionale gegevensanalyse te begrijpen."

Extra

O'Fallon Casting gebruikt de combinatie CMM/laserscanner/PolyWorks-software ook om zijn eigen matrijzen en drukgereedschap te inspecteren om er zeker van te zijn dat alles overeenkomt met het ontwerp. PolyWorks|Inspector laat snel zien waar gereedschap versleten is of iets buiten tolerantie ligt.

Dhr. Galmiche ziet nog een andere mogelijke toepassing voor de nieuwe inspectiesuite. "We hebben klanten gehad die ons vroegen om een bepaald onderdeel in een systeem te inspecteren om hen te helpen bepalen of omgevingsfactoren, zoals warmte, de oorzaak zijn van een storing. Wij kunnen dat snel doen door het onderdeel te scannen en de werkelijke dimensionale gegevens van het onderdeel te vergelijken met de ontwerpintentie met behulp van de PolyWorks-software. Het kan voor ons een nieuwe bedrijfstak worden."

PolyWorks|Reviewer™

PolyWorks|Reviewer™