Przyspieszenie inspekcji szybkiego prototypowania

Firma O’Fallon Casting przyspiesza działania związane z inspekcją szybkiego prototypowania dzięki PolyWorks®.

Założona w 1969 roku firma O’Fallon Casting zajmuje się odlewaniem metali nieżelaznych. Posiada zakład oddalony zaledwie 20 minut na zachód od St. Louis, MO, dostarczający szybkie prototypy i odlewy produkcyjne. Od 2006 roku firma O’Fallon Casting wykorzystuje skanowanie 3D i oprogramowanie PolyWorks do przeprowadzania opartej na chmurze punktów inspekcji swoich wzorów i części odlewanych.

O’Fallon Casting of St. Louis, Missouri jest pierwszą firmą zajmującą się odlewaniem metali nieżelaznych, która zbudowała swoją reputację na zapewnianiu wysokiej jakości, konkurencyjnych cenowo odlewów spełniających wymagania użytkowników końcowych. W swoim zakładzie o powierzchni 50 000 stóp kwadratowych firma zajmuje się odlewaniem stopów kompozytowych na bazie aluminium, miedzi i węglika krzemu oraz dostarcza same odlewy lub odlewy obrabiane według specyfikacji klienta.

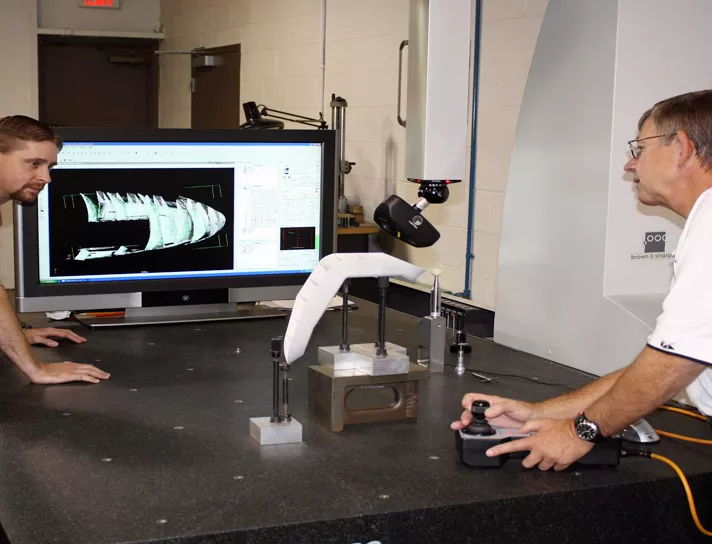

Inspekcja części z Benem Galmiche (po lewej) i Tedem Schnarre (po prawej) z O’Fallon Casting przy użyciu współrzędnościowej maszyny pomiarowej Global, skanera laserowego Metris XC50 i oprogramowania PolyWorks.

Wyzwanie

O’Fallon Casting obsługuje szeroki zakres rynków, w tym rynek rakiet wojskowych i zabudowań elektroniki, zaworów i pomp, sprzętu medycznego i dentystycznego, szybkich zautomatyzowanych maszyn precyzyjnych, sprzętu komputerowego, maszyn biznesowych, robotyki, sprzętu optycznego i laserowego, sprzętu do przetwarzania płytek krzemowych i sprzętu do produkcji półprzewodników.

Jednym z obszarów rozwoju firmy jest szybkie prototypowanie. Wykorzystuje on zużywalne wzorce generowane z modelu 3D z pliku CAD do szybkiego i ekonomicznego wytworzenia części i weryfikacji jej projektu przed wyprodukowaniem oprzyrządowania produkcyjnego.

„W ostatnich latach miało miejsce wiele ulepszeń dotyczących jakości wykończenia powierzchni wzoru, dokładności wzoru i alternatywnych materiałów wzoru, a dzisiejsze wzory są bardziej przyjazne dla użytkownika w stosunku do kształtów zbliżonych siatki powstałych w procesie odlewania metodą traconego wosku” — mówi Ben Galmiche, O’Fallon Casting, inżynier ds. jakości. Dzięki tym ulepszeniom szybkie prototypowanie części odlewanych stanowi dobre rozwiązanie dla klientów, którzy chcą zmniejszyć całkowite koszty oprzyrządowania i szybko wprowadzić produkty na rynek.

Kontrola jakości ma kluczowe znaczenie w odlewnictwie, a tradycyjne metody kontroli, wykorzystujące rozwiązania stykowe, nie były dostosowane do szybkiego prototypowania.

„W przeszłości nie mieliśmy skutecznego i efektywnego sposobu inspekcji modeli bryłowych. Mieliśmy starą współrzędnościową maszynę pomiarową o konstrukcji wspornikowej i używaliśmy sondy dotykowej do zbierania danych wymiarowych. Proces ten zajmował dużo czasu, dlatego szukaliśmy alternatywy” — mówi Galmiche.

Rozwiązanie

Aby poprawić czas realizacji procesu inspekcji szybkich prototypów, firma O’Fallon Casting zdecydowała się na skanowanie 3D i inspekcję opartą na chmurze punktów. Firma O’Fallon Casting zastąpiła starszą maszynę współrzędnościową ogólną maszyną współrzędnościową firmy Hexagon Metrology i wyposażyła ją w Metris XC50 — szybki, wielopasmowy skaner laserowy 3D przeznaczony do inspekcji cech części, zapewniający optymalny rozkład punktów we wszystkich kierunkach. Ten nowy system pomiarowy 3D dostarczono wraz z uniwersalną platformą oprogramowania pomiarowego PolyWorks 3D.

Inwestycja okazała się słusznym posunięciem i szybko się zwróciła. Zwłaszcza, że w 2008 roku O’Fallon Casting otrzymała prośbę o skontrolowanie obudowy zintegrowanego oświetlenia końcówki skrzydła Boeinga 787 Dreamliner.

Oto jak O’Fallon skutecznie zastosowała analizę opartą na chmurze punktów we wszystkich etapach procesu szybkiego prototypowania:

- Wzór obudowy oświetlenia końcówki skrzydła stworzono na podstawie modelu 3D CAD części przygotowanego przez klienta przy użyciu stereolitografii (SLA) i selektywnego spiekania laserowego (SLS).

- Następnie wzór poddano wizualnej i ręcznej kontroli w celu określenia, czy jest zgodny z referencyjnym modelem CAD części i czy ma odpowiednie proporcje uwzględniające skurcz.

- Po zweryfikowaniu i zatwierdzeniu wzoru w procesie inspekcji PolyWorks, firma O’Fallon Casting stworzyła ceramiczną powłokę wokół wzoru szybkiego prototypu.

- Ceramiczna powłoka z wzorem przeszła proces wypalania, w którym wzór odparowano, pozostawiając jedynie ceramiczną formę. Część odlano z aluminium A356 sztucznie postarzonego do stanu T6.

- Następnie część zmierzono przy użyciu ogólnej maszyny współrzędnościowej i skanera laserowego Metris. Dane z chmury punktów zebrane podczas tego działania przesłano do PolyWorks drogą elektroniczną poprzez wewnętrzną sieć firmy.

©Boeing

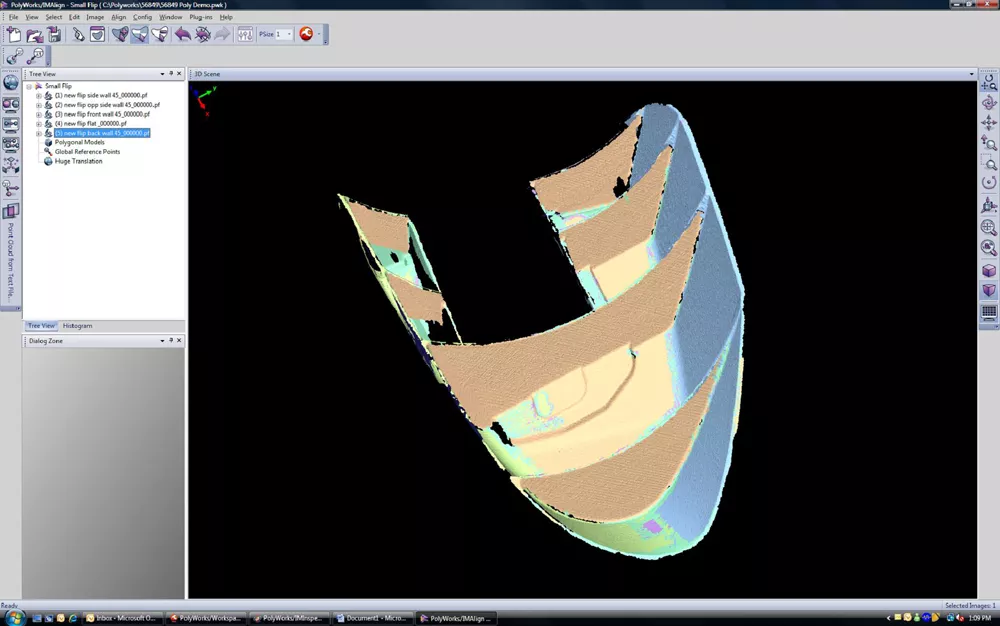

Wyrównanie skanów i redukcja zakładek w module PolyWorks IMAlign™.

W całym procesie, O’Fallon Casting wykorzystała digitalizację 3D i PolyWorks do kontroli zarówno wzoru pianki, jak i jej aluminiowej części. „Importujemy dane wymiarowe do modułu IMAlign™ programu PolyWorks, w którym ścieżki skanowania są automatycznie wyrównywane przy użyciu algorytmu najlepszego dopasowania w celu utworzenia modelu chmury punktów części” — mówi Galmiche. „W tym momencie dokładnie analizujemy model, aby określić, czy mamy wszystkie dane potrzebne do dokładnego porównania między nim a modelem CAD klienta. Jeśli to konieczne, zmieniamy ustawienie części na maszynie współrzędnościowej i zbieramy dane wymiarowe z innego widoku” — stwierdza.

Podczas zbierania danych wymiarowych z tych prototypowych części O’Fallon Casting używa bardzo niskiej prędkości skanowania, tak by zapewnić wysoki poziom szczegółowości cech. Podczas procesu gromadzone są nadmiarowe dane. „Używamy funkcji redukowania zakładek IMAlign, aby automatycznie usunąć nadmiar w obszarach nakładania się skanów i stworzyć pojedynczy zestaw punktów danych, precyzyjnie określający wymiary części w tych obszarach” — mówi.

Następnie wyrównane skany połączono przy użyciu modułu PolyWorks IMMerge™ w celu utworzenia dokładnego, szczegółowego modelu siatki wielokątnej zdigitalizowanych części.

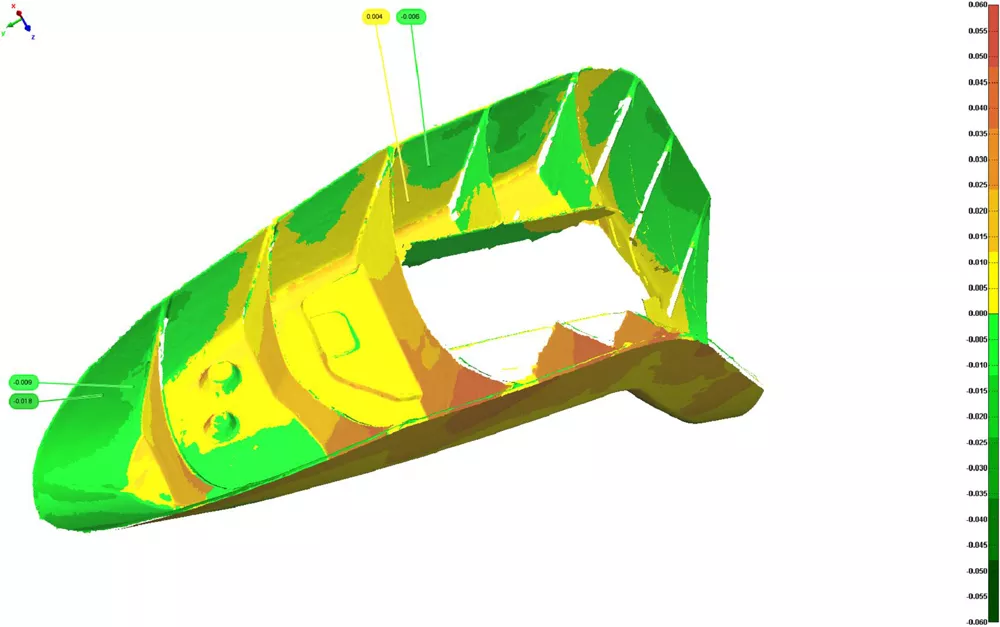

Globalna analiza odchyleń z wykorzystaniem map kolorów.

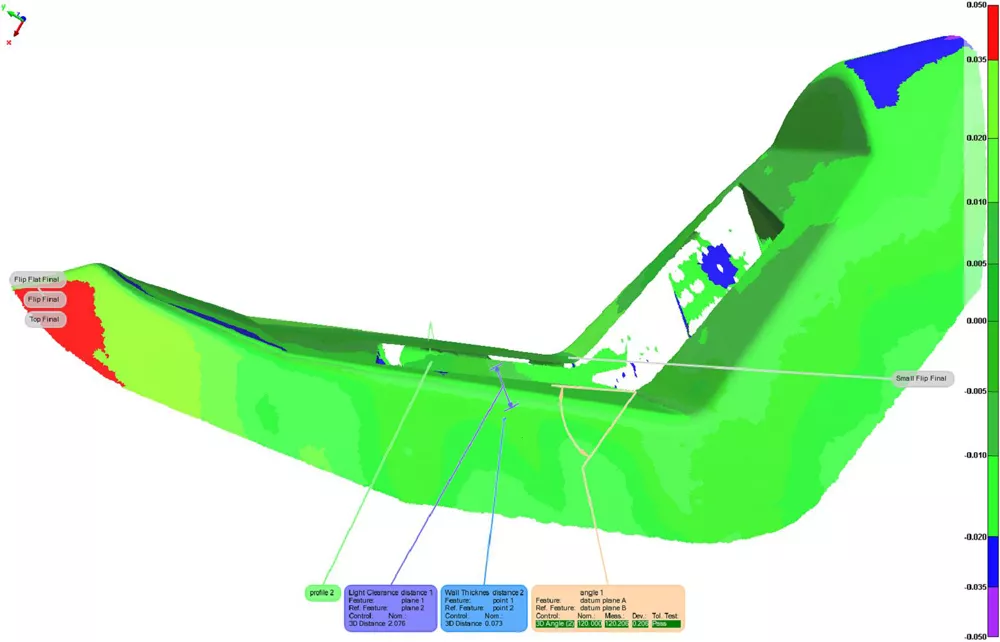

Analizy grubości ścianek, prześwitu, kąta 3D i płaskości wykonuje się przy użyciu modułu PolyWorks IMInspect.

„Używając prostych narzędzi PolyWorks|IMInspect™, możemy szybko sprawdzić, w którym miejscu część wykracza poza tolerancję w stosunku do modelu CAD klienta” — mówi Ben Galmiche, O’Fallon Casting

Model siatki wielokątnej wyeksportowano następnie do modułu IMInspect™ programu PolyWorks w celu przeprowadzenia rzeczywistego procesu kontroli wymiarowej. Pakiet wykorzystuje zaawansowane techniki wyrównywania danych do CAD, w tym ograniczone najlepsze dopasowanie oraz techniki oparte na cechach i punktach odniesienia. Zawiera narzędzia porównawcze i pomiarowe do pełnej analizy odchyleń powierzchni i przekroju poprzecznego, wymiarów elementów i kontroli GD&T, prześwitu i grubości. W omawianym projekcie firma O’Fallon Casting użyła pięciu narzędzi IMInspect do walidacji obudowy oświetlenia końcówki skrzydła:

- Przeprowadzono ogólne porównanie, obliczając odchylenie między każdym zdigitalizowanym punktem a odpowiadającym mu punktem odniesienia CAD. Mapa kolorów została wyświetlona zgodnie z tolerancjami określonymi przez O’Fallon Casting.

- Aby promień światła był rzutowany bez zakłóceń, zmierzono prześwit części, porównując odległości 3D pomiędzy dwoma płaszczyznami.

- Grubość ścianki wyodrębniono poprzez obliczenie odległości 3D pomiędzy dwoma punktami. Zapewnia to jej solidność i potwierdza, że część spełnia wymagania projektowe.

- Płaskość i kąt 3D pomiędzy dwoma płaszczyznami (punkt odniesienia A i punkt odniesienia B) obliczono przy użyciu silnika GD&T programu PolyWorks. Wynik pass/fail podano zgodnie z ustalonymi tolerancjami.

Korzystając z funkcji generowania raportów w programie PolyWorks, Galmiche przygotował raport z kontroli w formacie AS9102. „Oprócz danych, dołączamy zrzuty porównania modelu, tak by klienci mogli szybko zobaczyć, w którym miejscu część wykracza poza tolerancję. Możemy również przedstawić stopień wykroczenia poza tolerancję, używając różnych kolorów. Wreszcie, dzięki darmowemu oprogramowaniu do przeglądania, PolyWorks|Viewer™, nasi klienci mogą wyświetlać swoje projekty inspekcji w 3D na własnej stacji roboczej”.

©Boeing

Korzyści

Połączenie ogólnej maszyny współrzędnościowej, skanera laserowego Metris XC50 oraz oprogramowania PolyWorks znacznie skróciło czas wykonania szybkiego prototypu części w firmie O’Fallon Casting. „Ogólnie jesteśmy bardzo zadowoleni z tego nowego procesu inspekcji opartego na chmurze punktów” — mówi Galmiche. „W przypadku typowej części możemy zebrać potrzebne nam dane wymiarowe w ciągu około jednego dnia, a analizę danych za pomocą oprogramowania PolyWorks wykonać w mniej niż pół dnia. To o około 50% mniej w stosunku do czasu, jaki proces ten zajmował w przeszłości. Wizualizacja danych przyspiesza również przeglądanie przez klientów raportu z inspekcji i zrozumienie skutków wynikających z analizy danych wymiarowych.

Dodatek

Firma O’Fallon Casting używa również połączenia maszyny współrzędnościowej/skanera laserowego/oprogramowania PolyWorks do kontroli własnych form i oprzyrządowania ściskająco-prostującego, aby zapewnić, że są one zgodne z projektem. PolyWorks|IMInspect szybko pokazuje miejsca, w których narzędzia mogą być zużyte lub nieznacznie odbiegać od tolerancji.

Galmiche dostrzega również inne potencjalne zastosowanie dla nowego pakietu. „Niektórzy klienci prosili nas o sprawdzenie konkretnego komponentu w systemie, aby pomóc im określić, czy warunki otoczenia, takie jak wysoka temperatura, powodują jego nieprawidłowe działanie. Możemy to zrobić szybko, skanując część i porównując rzeczywiste dane wymiarowe części z założeniami projektowymi za pomocą oprogramowania PolyWorks. Może to stanowić dla nas nowy obszar działalności”.

PolyWorks|Reviewer™

PolyWorks|Reviewer™